ルーティング計画の管理

ルーティング計画は、検証を含むさまざまなシナリオで使用できる製造オブジェクトです。ルーティング計画オブジェクトを使用して、プロセス計画を仕上げる前にさまざまなシナリオを試すことができます。1 つのプロセス計画に対して複数のルーティング計画を作成できます。つまり、複数のルーティング計画を 1 つのプロセス計画に関連付けることができます。

プラントでプロセス計画をローカライズまたは実行するシナリオについて考えます。時間とコストの観点からプロセス計画を評価するには 2 つの方法があります。そのような場合、ルーティング計画オブジェクトが役立ちます。さまざまな構造または計画を分析および検証するため、2 つのルーティング計画を作成できます。これら 2 つのルーティング計画を使用して、2 つの異なる方法でローカライズを実行できます。1 つ目のルーティング計画について、Visualization でルーティング計画を開き、ツールを配置し、人間工学的戦略を確認し、その他のタスクを実行してから、結果を取得します。もう一方のルーティング計画に対しても同様のタスクを実行できます。次に、結果を比較して、ビジネスニーズにより適したルーティング計画を特定できます。この分析はプロセス計画の最適化に役立ちます。

詳細については、ビデオをご覧ください。大きなウィンドウでビデオを視聴するには、ビデオのタイトルをクリックします。これにより、新しいタブで YouTube のビデオが開きます。

ルーティング計画が適切に機能するためには、プロセス計画、部品表 (BOM)、およびプラントが必要です。ルーティング計画は、これら 3 つのエンティティの間のリンクとして機能します。

ルーティング計画は製造バージョンとして使用できます。ルーティング計画によって、特定のプラントで指定された数量を製造するためにどのプロセス計画をどの BOM で使用すべきかが決まります。

材料のフローの最適化は、生産性を向上させ、製造プロセスのコストを削減するために不可欠な要素です。このフローは、プラントで材料がどのように流れているか、プラントで製造プロセス計画をどのようにルーティングしているかに関連している場合があります。ルーティング計画を使用して、プラントでの材料またはプロセス計画のフローを定義でき、フローを最適化してドキュメント、処理リソース、ツールなどの成果物を管理することもできます。

ルーティング計画に基づいて以下を決定できます。

• 数量、日付、ロットに基づいた、従うプロセス。

• 使用するツール、ライン、または作業拠点。

• 数量が異なる場合にプラント機能を利用して生産を最適化する方法。たとえば、生産する必要のある Part A の数量が 100 である場合、Process Plan 1、Line 1、Workstation 1、Operation 1、および Tool 1 が使用されます。

生産する必要のある Part A の数量が 1500 である場合、Process Plan 1、Line 1、workstation 2、Operation 1、および Tool 2 が使用されます。生産する Part A の数量が 1500 であれば、異なるプロセス計画が使用されることもあります。

利点

ルーティング計画製造オブジェクトには次のような利点があります。

• 実際に生産する前にさまざまなシナリオを試すことができます。

• 製品設計の製造可能性を事前に検証し、エンジニアリングと生産の間のエラーを削減できます。

• 製造アクティビティに費やす時間とコストが大幅に削減されます。

• 生産性とユーザーエクスペリエンスが向上します。生産性とユーザーエクスペリエンスの向上により、さまざまな製造エンティティを含む実際の製造ラインの視覚化が容易になります。

主なポイント

• 複数のルーティング計画をプロセス計画に関連付けることができます。

• ルーティング計画オブジェクトには以下の情報が含まれています。

◦ 特定の数量で生産される部品

◦ 部品の生産中に従うプロセス

◦ 部品の生産に使用されるプラント

• ルーティング計画が適切に機能するためには、次のエンティティが必要です。

◦ プロセス計画 - オペレーション情報が含まれています。

◦ BOM - 何を生産する必要があるかを定義します。

◦ プラント - 実際のコンポーネントまたは製品を生産するために使用するプラントとラインを指定します。

• ルーティング計画はプロセス計画のサブセットです。ルーティング計画のコンテキストでプロセス計画を開くには、「プロセス計画ブラウザで開く」操作を使用します。詳細については、プロセス計画ブラウザでルーティング計画を開くを参照してください。

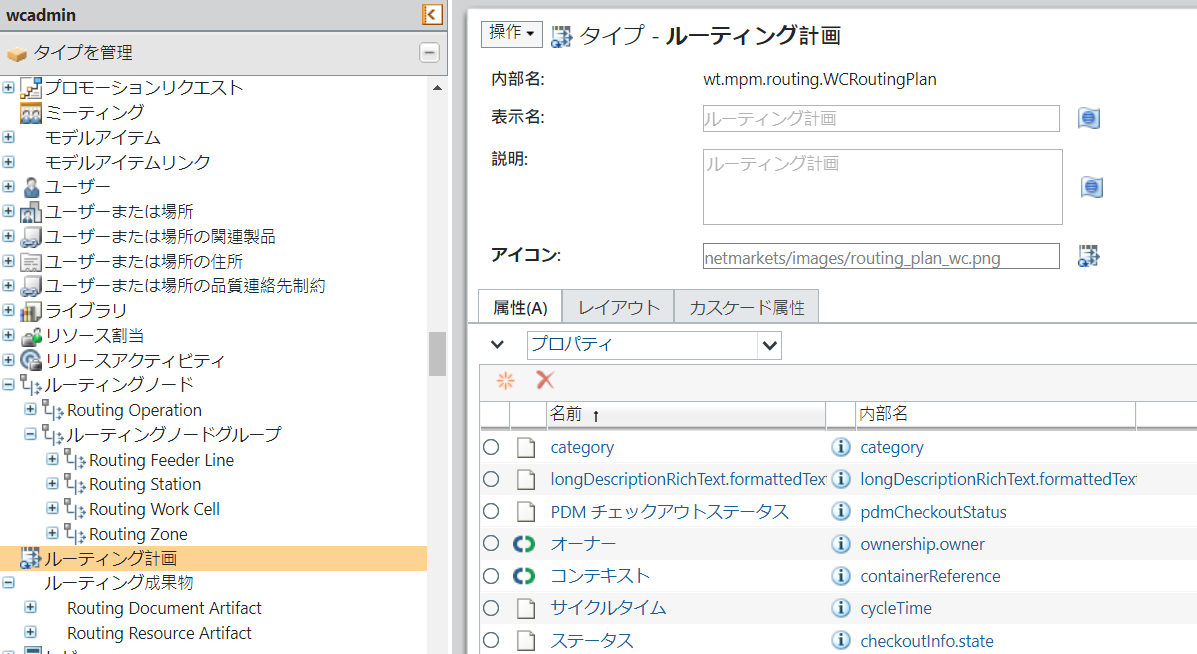

• 「タイプおよび属性の管理」ユーティリティには、ルーティング計画に関連する以下のエンティティが含まれています。

◦ ルーティング計画

◦ ルーティング成果物

▪ ルーティングリソース成果物

◦ ルーティングノード

▪ ルーティングノードグループ

▪ ルーティングフィーダーライン

▪ ルーティングステーション

▪ ルーティング作業セル

▪ ルーティングゾーン

▪ ルーティングオペレーション

詳細については、「タイプおよび属性の管理ユーティリティの使用」を参照してください。

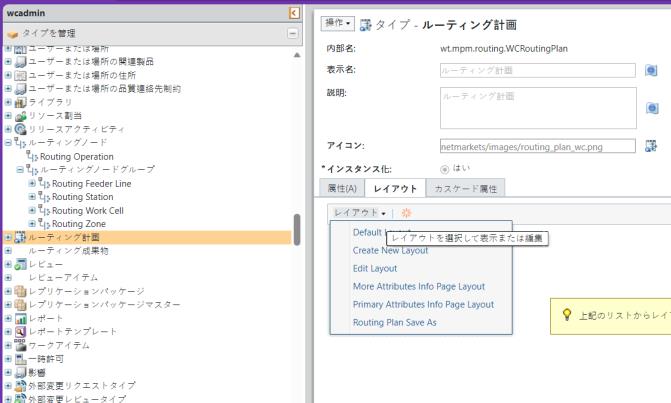

• ルーティング計画には以下のレイアウトを使用できます。

ビジネス要件に応じて、レイアウトをカスタマイズしたり新規属性を追加したりできます。属性レイアウトの詳細については、「「レイアウト」タブ」および「属性レイアウトの編集」を参照してください。

• ルーティング計画オブジェクトはカスケード属性もサポートしています。

ルーティング計画機能の用語

MPMLink のルーティング計画機能に固有の用語を以下に示します。

用語 | 定義 |

|---|---|

ゾーン | アセンブリラインのワークステーションでの製造プロセスにはゾーンベースの製造アプローチが適用されます。自動車の 4 つのドアをアセンブリするプロセスが発生するワークステーションについて考えてみます。4 人の異なるオペレータが同じステーションで作業しています。これらのオペレータは、それぞれ左フロントドア、右フロントドア、左リアドア、右リアドアをアセンブリします。そのようなシナリオでは、ワークステーションは 4 つのゾーンに分割され、各ゾーンで異なるオペレーションが実行されていると考えることができます。 各ゾーンに異なるオペレーションを割り当てることができます。 詳細については、「ルーティング計画」タブでのゾーンの追加を参照してください。 |

側面 および レベル 属性 | 作業拠点に定義される属性。これら 2 つの属性は、ゾーンを操作する際に最も効果的です。「側面」属性は、フィーダーラインとゾーンにのみ適用されます。つまり、フィーダーラインまたはゾーンを処理する際、「側面」に対して設定されている値が使用されます。 「レベル」属性は、ゾーンを処理する際にシステムで使用されます。 詳細については、「ルーティング計画」タブでのゾーンの追加および側面属性とレベル属性の使用を参照してください。 |

作業拠点 | オペレーション (ライン、作業ユニット、作業セル、リソースプール、ワークステーション、フィーダーなど) に割り当てることができる物理的なリソースまたはリソースセット。 |

フィーダーライン | プライマリアセンブリラインで使用する部品を提供するセカンダリアセンブリライン。 |

詳細については、以下のトピックを参照してください。