Calcoli del tempo in DPM

In DPM, il tempo viene utilizzato come valuta per una valutazione intuitiva dell'impatto e per il confronto di tutti i criteri di misurazione. Ogni tipo di perdita, dal periodo di inattività allo scarto, viene normalizzato nell'unità di tempo comune per chiarire l'importanza relativa della perdita e capire esattamente cosa limita le prestazioni. Questo scopo viene raggiunto utilizzando il tempo di ciclo ideale per convertire i valori, ad esempio il numero di scarti, in misure temporali. Il tempo di ciclo ideale è definito per ogni materiale prodotto dal pacemaker per un determinato centro di lavorazione. Ad esempio, il tempo di ciclo ideale per il Materiale A nel Centro di lavorazione 12 è 2 minuti e 5 unità prodotte non superano il controllo di qualità e devono essere scartate. Moltiplicando il numero di scarti (5) per il tempo di ciclo ideale (2), il numero di scarti viene convertito in una perdita di tempo di 10 minuti.

Sfruttando il tempo come metrica aziendale anziché utilizzare percentuali scollegate, DPM consente un confronto omogeneo dei dati per comprendere meglio l'impatto relativo dei vari tipi di perdita.

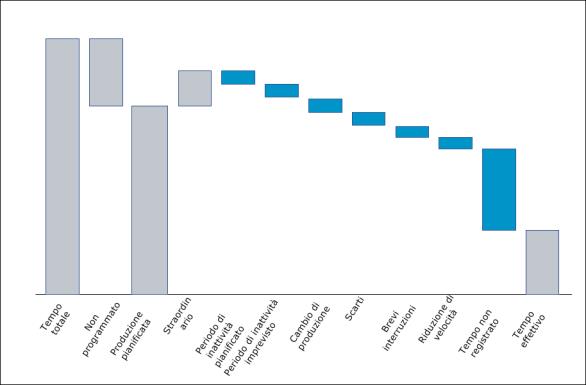

Anche se questi calcoli del tempo vengono utilizzati ovunque in DPM, sono più facilmente visibili nel grafico a cascata in Analisi prestazioni, che è simile all'immagine seguente:

La barra Tempo totale rappresenta la quantità totale di tempo disponibile per la produzione, sia programmato che non programmato. Il tempo programmato indica il tempo di un turno programmato non designato come turno straordinario. La barra Non programmato rappresenta tutto il tempo che non fa parte di un turno programmato e pertanto non programmato per la produzione. Sottraendo il tempo non programmato al tempo totale si ottiene il tempo di produzione pianificata. La barra Produzione pianificata rappresenta tutto il tempo durante il quale l'impianto deve essere in produzione, ovvero tutto il tempo che fa parte di un turno programmato. La barra Straordinario rappresenta il tempo durante il quale l'impianto è in produzione al di fuori di un turno programmato o di un turno designato come turno straordinario. Le barre blu diverse da Tempo non registrato rappresentano le categorie di perdita di tempo registrate per gli eventi di perdita immessi in Dashboard di produzione e tramite automazione. La barra Tempo non registrato rappresenta tutte le perdite di tempo non ancora registrate per eventi di perdita. La barra Tempo effettivo rappresenta la quantità di tempo di produzione in cui si produce un prodotto conforme.

Calcoli

Nella tabella riportata di seguito sono descritti i principali calcoli di tempo utilizzati in DPM e le relative formule. Tutti i calcoli sono basati sull'intervallo di date e sul numero di pacemaker oggetto di interrogazione. In Analisi prestazioni o Registro azioni, si tratta di selezioni di filtro applicate dall'utente. In Dashboard di produzione, si tratta della durata del blocco di produzione e del pacemaker per il centro di lavorazione selezionato.

Calcolo | Descrizione | Formula |

|---|---|---|

Tempo effettivo | Quantità di tempo di produzione durante cui si produce un prodotto conforme. | |

OEE | Indicatore di prestazioni chiave (KPI) che mostra l'efficienza complessiva dell'impianto. | |

Straordinario | Qualsiasi periodo di tempo durante il quale l'impianto è in produzione al di fuori di un turno programmato (produzione non pianificata) e qualsiasi turno designato come straordinario. I turni designati come straordinario vengono considerati parte del calcolo dello Straordinario anziché del calcolo del Tempo programmato. | Produzione non pianificata + (turno straordinario) |

Produzione pianificata | Tempo durante il quale l'impianto deve essere in produzione. Questo è il tempo dei turni programmati. | |

Tempo totale | Tutto il tempo disponibile per la produzione, programmato o non programmato. | (Ore nell'intervallo di tempo) * (numero di pacemaker) |

Tempo non registrato | Differenza tra tempo operativo e tempo di produzione, che non è stato ancora registrato per eventi di perdita. | |

Tempo non programmato | Tempo durante il quale l'impianto non deve essere in produzione. Tempo che si trova al di fuori di un turno programmato. |

Calcoli aggiuntivi

La tabella seguente descrive i calcoli aggiuntivi utilizzati in DPM e le modalità di calcolo:

Calcolo | Descrizione | Formula |

|---|---|---|

Tempo di ciclo effettivo | Tempo di produzione di un'unità di materiale calcolato per la commessa. Questo valore viene ricalcolato ogni volta che in Dashboard di produzione viene aggiunto un evento di perdita o una produzione oppure viene ricevuto un evento automatizzato (produzione, numero di scarti, evento di perdita o evento di disponibilità). | (Durata di tutti i blocchi di produzione completati e del blocco di produzione corrente fino al momento dell'ultima voce di produzione, numero di scarti o evento automatizzato) / (Quantità prodotta per la commessa nel tempo corrente) |

Tempo disponibile | Tempo durante il quale l'impianto è effettivamente disponibile per la produzione. | |

Periodo di inattività | Tempo durante il quale l'impianto non è operativo o non è disponibile per la produzione. | |

Tempo di completamento stimato | La data e l'ora in cui la commessa sarà completata, in base alla data e all'ora correnti e al tempo rimanente calcolato per il completamento della commessa. | |

Produzione prevista | Per un blocco di produzione: numero di unità che possono essere prodotte durante un blocco di produzione, in base al tempo di ciclo ideale. Per una commessa: numero di unità che possono essere prodotte durante tutti i blocchi di produzione completati per la commessa, in base al tempo di ciclo ideale. | Per un blocco di produzione: (Durata del blocco di produzione corrente) / Tempo di ciclo ideale Per una commessa: (Durata di tutti i blocchi di produzione completati) / Tempo di ciclo ideale |

Tempo operativo | Tempo durante il quale l'impianto era effettivamente operativo e in produzione. | |

Perdita di prestazioni | Tempo perso per brevi interruzioni e riduzione di velocità. | |

Quantità prodotta | Numero totale di unità prodotte, sia numero di parti conformi che numero di scarti. Detto anche produzione. | |

Tempo di produzione | Tempo trascorso per la produzione di unità per una commessa. | |

Tempo rimanente | Tempo rimanente calcolato per completare la commessa in base alla quantità di unità rimanente da produrre e al tempo di ciclo ideale. | |

Tempo di scarto | Perdita di tempo equivalente per il prodotto scartato. | |

Perdita di tempo (per una commessa) | La perdita di tempo calcolata per una commessa, calcolata come numero di parti conformi moltiplicato per il tempo di ciclo ideale per il materiale, sottratto alla durata di tutti i blocchi di produzione completati per la commessa. | (Durata di tutti i blocchi di produzione completati) - (Numero di parti conformi * Tempo di ciclo ideale) |

Perdita di tempo totale (per un blocco di produzione) | La perdita di tempo calcolata per un blocco di produzione completato, calcolata come lunghezza del blocco di produzione meno il tempo utile (il numero di parti conformi moltiplicato per il tempo di ciclo ideale). | |

Perdita di tempo non registrata (per un blocco di produzione) | Perdita di tempo per il blocco di produzione non ancora registrata, calcolata come perdita di tempo totale per il blocco di produzione meno la durata di tutti gli eventi di perdita non di scarti e il tempo di scarto (il numero di scarti moltiplicato per il tempo di ciclo ideale). |

Variabili

La tabella seguente descrive le variabili aggiuntive utilizzate nei calcoli di DPM:

Variabile | Descrizione |

|---|---|

Cambio di produzione | Tempo trascorso per riconfigurare l'impianto per produrre un materiale diverso. |

Data e ora correnti | La data e l'ora correnti. |

Numero di parti conformi | Quantità delle unità prodotte totali per una commessa che supera il controllo di qualità. |

Tempo di ciclo ideale | Tempo ideale per la produzione di un'unità di materiale. Il tempo di ciclo ideale è definito in ogni centro di lavorazione che produce il materiale. |

Periodo di inattività pianificato | Tempo durante il quale l'impianto non deve essere operativo, ad esempio durante la manutenzione di routine. |

Blocco di produzione | Un periodo definito di produzione durante il quale gli operatori vengono invitati a registrare tutti i materiali prodotti e tutte le perdite di tempo. Per ulteriori informazioni, vedere Blocchi di produzione. |

Tempo programmato | Tempo durante qualsiasi turno programmato non designato come turno straordinario. I turni designati come straordinari vengono considerati parte del calcolo dello Straordinario anziché del calcolo del Tempo programmato. |

Numero di scarti | Quantità delle unità prodotte totali che non superano il controllo di qualità e devono essere scartate. |

Brevi interruzioni | Tempo perso a causa di interruzioni del funzionamento troppo brevi per essere considerate periodi di inattività. |

Riduzione di velocità | Una perdita di efficienza mentre l'impianto è operativo. |

Quantità target | Quantità di materiale da produrre per una commessa. |

Produzione non pianificata | Qualsiasi periodo di tempo durante il quale l'impianto è in produzione al di fuori di un turno programmato. |

Periodo di inattività imprevisto | Tempo imprevisto durante il quale l'impianto non è operativo, ad esempio durante un'interruzione dell'energia elettrica. |

Perdita di tempo registrata (per un blocco di produzione) | Durata totale di tutti gli eventi di perdita non di scarti per il blocco di produzione. |

Unknown | Perdita di tempo senza causa nota. |