Calculs de temps dans DPM

Dans DPM, le temps est utilisé comme devise pour l'évaluation intuitive de l'impact et la comparaison de toutes les mesures. Chaque type de perte, du temps d'arrêt au rebut, est normalisé dans l'unité de temps commune, afin de clarifier l'importance relative de la perte et de savoir exactement ce qui contraint vos performances. Pour ce faire, utilisez le temps de cycle idéal pour convertir les décomptes, tels que les décomptes du rebut, en mesures temporelles. Le temps de cycle idéal est défini pour chaque matière produite par le cadenceur d'un poste de charge donné. Par exemple, le temps de cycle idéal pour la matière A au poste de charge 12 est de 2 minutes et 5 unités produites échouent à l'inspection de qualité et doivent être mis au rebut. En multipliant le décompte du rebut de 5 par le temps de cycle idéal de 2, le décompte du rebut est converti en une perte de temps de 10 minutes.

En exploitant le temps en tant que mesure métier plutôt qu'en utilisant des pourcentages déconnectés, DPM permet de comparer des données similaires afin de mieux comprendre l'impact relatif des différents types de perte.

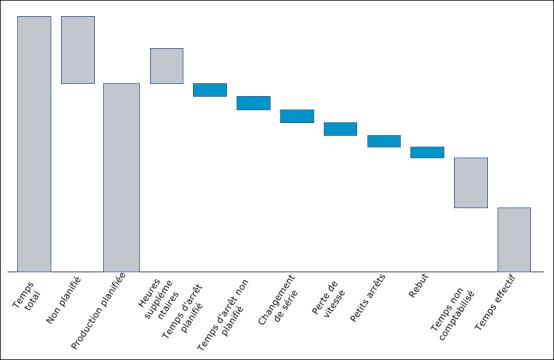

Bien que ces calculs de temps soient utilisés dans l'ensemble de DPM, ils sont plus faciles à consulter sur le graphique en cascade de Analyse des performances, similaire à l'image suivante.

La barre Temps total représente la durée totale disponible pour la production, planifiée et non planifiée. Le temps planifié est le temps pendant une équipe planifiée qui n'est pas désigné comme une équipe de travail en heures supplémentaires. La barre Non planifié représente tout le temps qui ne fait pas partie d'une équipe planifiée, et qui n'est donc pas planifié pour la production. La soustraction du temps non planifié au temps total donne le temps de production planifiée. La barre Production planifiée représente tout le temps pendant lequel l'équipement est planifié pour être en production, c'est-à-dire tout le temps qui fait partie d'une équipe planifiée. La barre Heures supplémentaires représente tout temps pendant lequel l'équipement est en production en dehors d'une équipe planifiée et toute équipe désignée comme équipe de travail en heures supplémentaires. Les barres bleues représentent les catégories de pertes de temps telles qu'elles sont comptabilisées par les événements de perte entrés dans Tableau de bord de production et par l'intermédiaire de l'automatisation. La barre Temps non comptabilisé représente l'ensemble de la perte de temps qui n'a pas encore été comptabilisée par des événements de perte. La barre Temps effectif représente la durée du temps de production qui produit un produit de bonne qualité.

Calculs

Le tableau suivant décrit les calculs de temps de haut niveau utilisés dans DPM et leurs formules. Tous les calculs sont basés sur la plage de dates et le nombre de cadenceurs interrogés. Dans Analyse des performances ou Suivi des actions, il s'agit des sélections de filtre appliquées par l'utilisateur. Dans Tableau de bord de production, il s'agit de la durée du bloc de production et du cadenceur du poste de charge sélectionné.

Calcul | Description | Formule |

|---|---|---|

Temps effectif | Durée du temps de production qui produit un produit de bonne qualité. | |

TRG | Indicateur clé de performance (KPI) montrant l'efficacité globale de l'équipement. | |

Heures supplémentaires | Toute durée pendant laquelle l'équipement est en production en dehors d'une équipe planifiée (production non planifiée) et toute équipe désignée comme travail en heures supplémentaires. Les équipes désignées comme travail en heures supplémentaires sont considérées comme faisant partie du calcul des heures supplémentaires plutôt que du calcul du temps planifié. | Production non planifiée + (Equipe de travail en heures supplémentaires) |

Production planifiée | Temps pendant lequel l'équipement est planifié en production. Il s'agit du temps pendant les équipes planifiées. | |

Temps total | Totalité du temps disponible pour la production, qu'il soit planifié ou non planifié. | (Heures dans la plage de temps) * (Nombre de cadenceurs) |

Temps non comptabilisé | Différence entre le temps opérationnel et le temps de production, qui n'a pas encore été comptabilisé par les événements de perte. | |

Temps non planifié | Temps pendant lequel l'équipement n'est pas planifié en production. Il s'agit du temps en dehors d'une équipe planifiée. |

Calculs supplémentaires

Le tableau suivant décrit les calculs supplémentaires utilisés dans DPM et la façon dont ils sont effectués.

Calcul | Description | Formule |

|---|---|---|

Temps de cycle réel | Pour un ordre de travail : temps nécessaire pour produire une unité de matière tel qu'il est calculé pour l'ordre de travail. Cette valeur est recalculée à la fin de chaque bloc de production. Pour un bloc de production : temps nécessaire pour produire une unité de matière tel qu'il est calculé pour un bloc de production individuel. Cette valeur est calculée à la fin du bloc de production. | Pour un ordre de travail : (Durée de tous les blocs de production terminés) / (Quantité produite pour tous les blocs de production terminés) Pour un bloc de production : (Durée du bloc de production actuel) / (Quantité produite pour le bloc de production) |

Temps disponible | Temps pendant lequel l'équipement est effectivement disponible pour la production. | |

Temps d'arrêt | Temps pendant lequel l'équipement n'est pas opérationnel ou pas disponible pour la production. | |

Heure de fin estimée | Date et heure auxquelles l'ordre de travail sera terminé, en fonction de la date et de l'heure actuelles et du temps restant calculé pour terminer l'ordre de travail. | |

Production attendue | Pour un bloc de production : nombre d'unités pouvant être produites au cours d'un bloc de production, en fonction du temps de cycle idéal. Pour un ordre de travail : nombre d'unités pouvant être produites pendant l'ensemble des blocs de production terminés pour l'ordre de travail, en fonction du temps de cycle idéal. | Pour un bloc de production : (Durée du bloc de production actuel) / Temps de cycle idéal Pour un ordre de travail : (Durée de tous les blocs de production terminés) / Temps de cycle idéal |

Temps opérationnel | Durée pendant laquelle l'équipement était effectivement opérationnel et en cours de production. | |

Perte de performance | Temps perdu pour les petits arrêts et la perte de vitesse. | |

Quantité produite | Nombre total d'unités produites, incluant le décompte de production bonne et le décompte du rebut. Egalement appelé décompte de la production. | |

Temps de production | Temps passé à la production d'unités pour un ordre de travail. | |

Temps restant | Temps restant calculé pour terminer l'ordre de travail, en fonction de la quantité d'unités restante à produire et du temps de cycle idéal. | |

Temps de rebut | Perte de temps équivalente pour le produit mis au rebut. | |

Perte de temps (pour un ordre de travail) | Perte de temps calculée pour un ordre de travail, calculée en tant que décompte de production bonne multiplié par le temps de cycle idéal pour la matière, soustrait de la durée de tous les blocs de production terminés pour l'ordre de travail. | (Durée de tous les Blocs de production terminés) – (Décompte de production bonne * Temps de cycle idéal) |

Perte de temps totale (pour un bloc de production) | Perte de temps calculée pour un bloc de production terminé, calculée en tant que longueur du bloc de production moins le temps approprié (décompte de production bonne multiplié par le temps de cycle idéal). | |

Perte de temps non comptabilisée (pour un bloc de production) | Perte de temps pour le bloc de production qui n'est pas encore comptabilisée, calculée en tant que perte de temps totale pour le bloc de production moins la durée de tous les événements de perte non-rebut et le temps de rebut (le décompte du rebut multiplié par le temps de cycle idéal). |

Variables

Le tableau suivant décrit les variables supplémentaires utilisées dans les calculs DPM.

Variable | Description |

|---|---|

Changement de série | Temps passé à reconfigurer l'équipement pour produire une matière différente. |

Heure actuelle | Date et heure actuelles. |

Décompte de production bonne | Quantité d'unités produites totales pour un ordre de travail qui réussissent l'inspection de qualité. |

Temps de cycle idéal | Durée idéale pour produire une unité de matière. Le temps de cycle idéal est défini sur chaque poste de charge qui produit la matière. |

Temps d'arrêt planifié | Temps pendant lequel l'équipement ne doit pas être opérationnel, par exemple pendant la maintenance de routine. |

Bloc de production | Période de production définie pendant laquelle les opérateurs sont invités à comptabiliser toutes les matières produites et toute perte de temps. Pour plus d'informations, consultez la rubrique Blocs de production. |

Temps planifié | Temps pendant une équipe planifiée non désignée comme une équipe de travail en heures supplémentaires. Les équipes désignées comme travail en heures supplémentaires sont considérées comme faisant partie du calcul des heures supplémentaires plutôt que du calcul du temps planifié. |

Décompte du rebut | Quantité d'unités produites totales dont l'inspection a échoué et qui doivent être mises au rebut. |

Petits arrêts | Temps perdu lors d'arrêts de fonctionnement mineurs, trop courts pour être considérés comme des temps d'arrêt. |

Perte de vitesse | Perte de rendement pendant que l'équipement est opérationnel. |

Quantité cible | Quantité de matière à produire pour un ordre de travail. |

Production non planifiée | Temps pendant lequel l'équipement est en production en dehors d'une équipe planifiée. |

Temps d'arrêt non planifié | Temps inattendu pendant lequel l'équipement n'est pas opérationnel, par exemple, lors d'une coupure de courant. |

Perte de temps comptabilisée (pour un bloc de production) | Durée totale de tous les événements de perte non-rebut pour le bloc de production. |

Inconnu | Perte de temps dont la cause est inconnue. |