DPM での時間計算

DPM では、直感的な影響評価とすべての判定基準の比較検討の手段として、時間を使用します。ダウンタイムからスクラップに至るまで、すべての損失タイプを時間という共通の単位に正規化することによって、各損失の相対的重要度が明らかになり、何がパフォーマンスを抑制しているのかということも正確に理解できるようになります。これは、理想サイクルタイムを使用して、スクラップ数などの回数を時間測定に変換することによって達成されます。理想サイクルタイムは、特定の作業拠点の先導作業ユニットによって生産される材料ごとに定義されます。たとえば、作業拠点 12 における材料 A の理想サイクルタイムが 2 分であり、生産された 5 単位の材料が品質検査で不合格となって、スクラップする必要が生じたとします。この場合、スクラップ数 5 に理想サイクルタイム 2 分を乗じることで、このスクラップ数は 10 分の時間損失に変換されます。

関連性のない百分率を使用するのではなく、時間をビジネスの判定基準として利用することにより、DPM では、同一条件下でのデータ比較が可能となり、さまざまな損失タイプの相対的な影響についての理解を深めることができます。

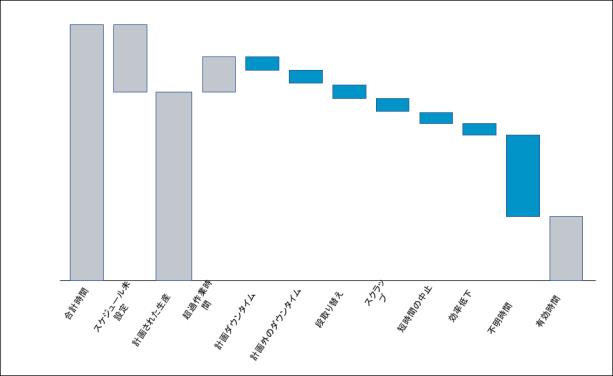

このような時間計算は、DPM の全体を通じて使用されますが、特に下記イメージのような、パフォーマンス分析のウォーターフォール図に最も分かりやすく示されます。

「合計時間」バーは、生産に利用可能な総時間数であり、スケジュール済みの時間とスケジュール未設定の時間の両方を含んでいます。スケジュール済みの時間は、スケジュールされたシフトのうち、超過作業時間シフトとして指定されていない期間です。「スケジュール未設定」バーは、スケジュールされたシフトに含まれないすべての時間を表し、そのため生産はスケジュールされていません。合計時間からスケジュール未設定の時間を差し引くと、計画された生産の時間が残ります。「計画された生産」バーは、設備が生産中であるとスケジュールされた期間のすべての時間を表します。すなわち、スケジュールされたシフトに含まれるすべての時間です。「超過作業時間」バーは、スケジュールされたシフト以外で設備が生産中である期間、および超過作業時間シフトとして指定されたすべてのシフト期間を表します。「不明時間」以外の青色のバーは、生産ダッシュボードに入力された損失イベントとオートメーションを介して入力された損失イベントによって説明される時間損失のカテゴリを表します。「不明時間」バーは、まだ損失イベントによって説明されていない、すべての時間損失を表します。「有効時間」バーは、良品を生産しているときの生産時間を表します。

計算

次のテーブルには、DPM で使用される上位レベルの時間計算とその計算式が示されています。すべての計算は、クエリーされている日付範囲と先導作業ユニットの数に基づいています。パフォーマンス分析またはアクショントラッカーでは、これらはユーザーによって適用されたフィルタ選択です。生産ダッシュボードでは、これらは生産ブロックの期間と、選択した作業拠点の先導作業ユニットです。

計算 | 説明 | 計算式 |

|---|---|---|

有効時間 | 良品を生産しているときの生産時間。 | |

OEE | 設備の全体的な効率を表す主要業績評価指標 (KPI)。 | |

超過作業時間 | スケジュールされたシフト以外で設備が生産中 (計画外の生産) である期間、および超過作業時間として指定されたすべてのシフト期間。 超過作業時間として指定されたシフトは、スケジュール済みの時間の計算ではなく、超過作業時間の計算に含められています。 | 計画外の生産 + (超過作業時間シフト) |

計画された生産 | 設備が生産中であるとスケジュールされた期間。これは、スケジュールされたシフトの期間です。 | |

合計時間 | 生産に利用可能なすべての時間。スケジュール済みの時間とスケジュール未設定の時間の両方を含みます。 | (時間範囲内の時間数) * (先導作業ユニットの数) |

不明時間 | 稼働時間と生産時間の差であり、損失イベントによってまだ説明されていない期間。 | |

スケジュール未設定の時間 | 設備が生産中であるとスケジュールされていない期間。これは、スケジュールされたシフト以外の時間です。 |

その他の計算

次のテーブルには、DPM で使用されるその他の計算とそれらの計算方法が示されています。

計算 | 説明 | 計算式 |

|---|---|---|

実際のサイクルタイム | ジョブオーダーに対して計算された、材料 1 単位の生産時間。この値は、損失イベントまたは生産数が生産ダッシュボードに追加されるか、自動イベント (生産数、スクラップ数、損失イベント、または可用性イベント) を受信するたびに再計算されます。 | |

使用可能時間 | 設備が実際に生産に使用可能な期間。 | |

ダウンタイム | 設備が非稼働であるか生産に使用できない期間。 | |

見積完了時刻 | ジョブオーダーが完了する予定の日時。現在の日時とジョブオーダー完了までの計算された残り時間に基づいています。 | |

予測生産数 | 生産ブロックの場合: 生産ブロックの期間に生産可能な、理想サイクルタイムを基準にした単位数。 ジョブオーダーの場合: 完了したすべての生産ブロックの期間にジョブオーダーに対して生産可能な、理想サイクルタイムを基準にした単位数。 | |

稼働時間 | 設備が実際に稼働し生産していた期間。 | |

パフォーマンス損失 | 短時間の中止と効率低下によって失われた時間。 | |

生産数量 | 生産された総単位数。良品数とスクラップ数の両方を含みます。単に生産数とも呼ばれます。 | |

生産時間 | ジョブオーダーに対して特定単位数を生産することに費やされる時間。 | |

残り時間 | ジョブオーダー完了までの計算された残り時間。生産すべき残りの単位数と理想サイクルタイムに基づいています。 | |

スクラップ時間 | スクラップ品に対応した時間損失。 | |

時間損失 (ジョブオーダーの場合) | ジョブオーダーに対して計算される時間損失。この値は、良品数に材料の理想サイクルタイムを乗算し、それをジョブオーダーの完了したすべての生産ブロックの期間から減算することで計算されます。 | |

合計時間損失 (生産ブロックの場合) | 完了した生産ブロックに対して計算される時間損失。この値は、生産ブロック長さから良品の時間 (良品数に理想サイクルタイムを乗算するもの) を減算することで計算されます。 | |

不明な時間損失 (生産ブロックの場合) | まだ説明されていない生産ブロックの時間損失。生産ブロックの合計時間損失から、すべての非スクラップ損失イベントの期間とスクラップ時間 (スクラップ数と理想サイクルタイムの積) を減算することで計算されます。 |

変数

次のテーブルには、DPM 計算に使用されるその他の変数が示されています。

変数 | 説明 |

|---|---|

段取り替え | 別の材料を生産するため設備を再設定することに費やされる時間。 |

現在の時刻 | 現在の日付と時刻。 |

良品数 | 品質検査に合格した、ジョブオーダーの生産単位の総数。 |

理想サイクルタイム | 材料を 1 単位生産するのに理想とされる時間。理想サイクルタイムは、材料を生産する作業拠点ごとに定義されています。 |

計画ダウンタイム | 定期メンテナンス期間など、設備が非稼働になると予測される期間。 |

生産ブロック | 定義された特定の生産期間であり、オペレータは、この間に生産されるすべての材料と時間損失について説明するように求められます。詳細については、生産ブロックを参照してください。 |

スケジュール済みの時間 | スケジュールされたシフトのうち、超過作業時間シフトとして指定されていない期間。 超過作業時間として指定されたシフトは、スケジュール済みの時間の計算ではなく、超過作業時間の計算に含められています。 |

スクラップ数 | 検査に不合格となり、スクラップにする必要がある生産された単位の総数。 |

短時間の中止 | ダウンタイムと見なすには短時間すぎる、小規模な稼働停止によって失われた時間。 |

効率低下 | 設備が稼働している間の効率の低下。 |

ターゲット数量 | ジョブオーダーに対して生産すべき材料の数量。 |

計画外の生産 | スケジュールされたシフト以外で設備が生産中である任意時間。 |

計画外のダウンタイム | 停電時など、設備が予期せず非稼働状態になる期間。 |

説明される時間損失 (生産ブロックの場合) | 生産ブロックに対する、すべての非スクラップ損失イベントの合計期間。 |

不明 | 原因不明の時間損失。 |