Cálculos de tiempo en DPM

En DPM, el tiempo se utiliza como moneda para la evaluación de impacto intuitiva y la comparación de todas las métricas. Cada tipo de pérdida, desde período de inactividad hasta desecho, se normaliza en la unidad común de tiempo para aclarar la importancia relativa de la pérdida y para saber exactamente cuál es la restricción del rendimiento. Para ello se utiliza el tiempo de ciclo ideal para convertir los recuentos, como el recuento de desecho, en medidas de tiempo. El tiempo de ciclo ideal se define para cada material que se genera mediante el marcapasos para un centro de trabajo determinado. Por ejemplo, el tiempo de ciclo ideal para el material A en el centro de trabajo 12 es de 2 minutos, y 5 unidades producidas fallan la inspección de calidad y se deben desechar. Al multiplicar el recuento de desecho de 5 por el tiempo de ciclo ideal de 2, el recuento de desecho se convierte en una pérdida de tiempo de 10 minutos.

Si se aprovecha el tiempo como una métrica de negocio en lugar de utilizar porcentajes desconectados, DPM permite la comparación similar de datos para comprender mejor el impacto relativo de los distintos tipos de pérdida.

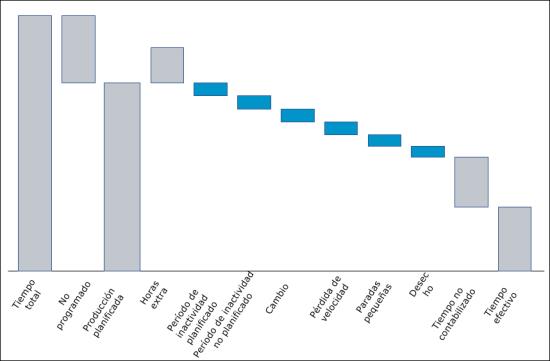

Aunque estos cálculos de tiempo se utilizan en todo DPM, se ven más fácilmente en el gráfico de cascada en Análisis de rendimiento, que es similar a la siguiente imagen.

La barra Tiempo total representa la cantidad total de tiempo disponible para la producción, tanto programado como no programado. El tiempo Programado es el tiempo durante un turno programado que no está designado como un turno de horas extra. La barra No programado representa todo el tiempo que no forma parte de un turno programado, por lo que no está programado para la producción. Al restar el tiempo No programado del Tiempo total, lo que queda es el tiempo de Producción planificada. La barra Producción planificada representa todo el tiempo durante el cual el equipo está programado para estar en producción, es decir, todo el tiempo que forma parte de un turno programado. La barra Horas extra representa cualquier tiempo durante el cual el equipo se encuentra en producción fuera de un turno programado y cualquier turno que se haya designado como un turno de horas extra. Las barras azules representan categorías de pérdida de tiempo contabilizadas mediante eventos de pérdida introducidos en Tablero de producción y mediante automatización. La barra Tiempo no contabilizado representa toda la pérdida de tiempo que todavía no se ha contabilizado mediante eventos de pérdida. La barra Tiempo efectivo representa la cantidad de tiempo de producción que produce un producto bueno.

Cálculos

En la tabla siguiente se describen los cálculos de tiempo de nivel superior que se utilizan en DPM y sus fórmulas. Todos los cálculos se basan en el rango de fechas y el número de marcapasos que se consultan. En Análisis de rendimiento o Seguimiento de acción, se trata de las selecciones de filtro aplicadas por el usuario. En Tablero de producción, se trata de la duración del bloque de producción y el marcapasos del centro de trabajo seleccionado.

Cálculo | Descripción | Fórmula |

|---|---|---|

Tiempo efectivo | La cantidad de tiempo de producción que produce un producto bueno. | |

OEE | El indicador de rendimiento clave (KPI) que muestra la eficacia de equipo global. | |

Horas extra | Cualquier tiempo durante el cual el equipo se encuentra en producción fuera de un turno programado (producción no planificada) y cualquier turno que se haya designado como horas extra. Los turnos que se designan como horas extra se consideran parte del cálculo de Horas extra en lugar del cálculo de tiempo programado. | Producción no planificada + (Cambio de horas extra) |

Producción planificada | Tiempo durante el cual el equipo está programado para estar en producción. Se trata del tiempo durante los turnos programados. | |

Tiempo total | Todo el tiempo disponible para la producción, independientemente de si está programado o no lo está. | (Horas en el rango de tiempo) * (Número de marcapasos) |

Tiempo no contabilizado | Diferencia entre el tiempo operativo y el tiempo de producción, que todavía no se ha contabilizado mediante eventos de pérdida. | |

Tiempo no programado | Tiempo durante el cual el equipo no está programado para estar en producción. Se trata del tiempo que se encuentra fuera de un turno programado. |

Cálculos adicionales

En la tabla siguiente se describen los cálculos adicionales que se utilizan en DPM y cómo se calculan.

Cálculo | Descripción | Fórmula |

|---|---|---|

Tiempo de ciclo real | Para una orden de trabajo: el tiempo para producir una unidad de material calculado para la orden de trabajo. Este valor se vuelve a calcular al final de cada bloque de producción. Para un bloque de producción: el tiempo para producir una unidad de material calculado para un bloque de producción individual. Este valor se calcula al final del bloque de producción. | Para una orden de trabajo: (Duración de todos los bloques de producción completados) / (Cantidad producida para todos los bloques de producción completados) Para un bloque de producción: (Longitud del bloque de producción actual) / (Cantidad producida para el bloque de producción) |

Tiempo disponible | Tiempo durante el cual el equipo está realmente disponible para la producción. | |

Período de inactividad | Tiempo durante el cual el equipo no está operativo o no está disponible para la producción. | |

Tiempo de finalización estimado | Fecha y hora en que se completará la orden de trabajo, en función de la fecha y hora actuales y el tiempo calculado restante para completar la orden de trabajo. | |

Producción esperada | Para un bloque de producción: el número de unidades que se pueden producir durante un bloque de producción, en función del tiempo de ciclo ideal. Para una orden de trabajo: el número de unidades que se pueden producir durante todos los bloques de producción completados para la orden de trabajo, en función del tiempo de ciclo ideal. | Para un bloque de producción: (Longitud del bloque de producción actual) / Tiempo de ciclo ideal Para una orden de trabajo: (Duración de todos los bloques de producción completados) / Tiempo de ciclo ideal |

Tiempo operativo | Tiempo durante el cual el equipo estaba realmente operativo y produciendo. | |

Pérdida de rendimiento | El tiempo perdido en paradas pequeñas y pérdida de velocidad. | |

Cantidad producida | Número total de unidades producidas, tanto los recuento buenos como los recuentos de desecho. También se conoce como el recuento de producción. | |

Tiempo de producción | El tiempo empleado en producir unidades para una orden de trabajo. | |

Tiempo restante | El tiempo calculado que queda para completar la orden de trabajo, en función de la cantidad restante de unidades que se van a producir y el tiempo de ciclo ideal. | |

Tiempo de desecho | El equivalente de pérdida de tiempo para el producto desechado. | |

Pérdida de tiempo (para una orden de trabajo) | La pérdida de tiempo calculada para una orden de trabajo, calculada como el recuento bueno multiplicado por el tiempo de ciclo ideal para el material, restado de la duración de todos los bloques de producción completados para la orden de trabajo. | (Duración de todos los bloques de producción completados) – (Recuento bueno * Tiempo de ciclo ideal) |

Pérdida de tiempo total (para un bloque de producción) | La pérdida de tiempo calculada para un bloque de producción completado, calculada como la longitud del bloque de producción menos el tiempo bueno (el recuento bueno multiplicado por el tiempo de ciclo ideal). | |

Pérdida de tiempo no contabilizada (para un bloque de producción) | La pérdida de tiempo para el bloque de producción que todavía no se ha contabilizado, calculada como la pérdida de tiempo total del bloque de producción menos la duración de todos los eventos de pérdida que no son de desecho y el tiempo de desecho (el recuento de desecho multiplicado por el tiempo de ciclo ideal). |

Variables

En la tabla siguiente se describen variables adicionales que se utilizan en los cálculos de DPM.

Variable | Descripción |

|---|---|

Cambio | Tiempo dedicado a la reconfiguración del equipo para producir un material diferente. |

Fecha y hora actuales | La fecha y hora actuales. |

Recuento bueno | Cantidad del total de unidades producidas para una orden de trabajo que pasa la inspección de calidad. |

Tiempo de ciclo ideal | El tiempo ideal para producir una unidad de material. El tiempo de ciclo ideal se define en cada centro de trabajo que produce el material. |

Período de inactividad planificado | Tiempo durante el cual se espera que el equipo no sea operativo, por ejemplo, durante el mantenimiento rutinario. |

Bloque de producción | Período de producción definido durante el cual se solicita a los operadores que contabilicen todos los materiales que se producen y las posibles pérdidas de tiempo. Para obtener más información, consulte Bloques de producción. |

Tiempo programado | Tiempo durante cualquier turno programado que no esté designado como un turno de horas extra. Los turnos que se designan como horas extra se consideran parte del cálculo de Horas extra en lugar del cálculo de tiempo programado. |

Recuento de desecho | Cantidad total de unidades producidas que fallan la inspección y se deben desechar. |

Paradas pequeñas | Tiempo perdido debido a paradas menores de la operación que son demasiado pequeñas como para considerarse un período de inactividad. |

Pérdida de velocidad | Pérdida de eficiencia mientras el equipo está operativo. |

Cantidad objetivo | Cantidad de material que se debe producir para una orden de trabajo. |

Producción no planificada | Cualquier momento durante el cual el equipo se encuentra en producción fuera de un turno programado. |

Período de inactividad no planificado | Tiempo inesperado durante el cual el equipo no está operativo, por ejemplo, durante un corte de alimentación. |

Pérdida de tiempo contabilizada (para un bloque de producción) | Duración total de todos los eventos de pérdida que no son de desecho para el bloque de producción. |

Desconocido | Pérdida de tiempo con una causa desconocida. |