Zeitberechnungen in DPM

In DPM wird die Zeit als Währung für die intuitive Folgenabschätzung und den Vergleich aller Metriken verwendet. Jeder Verlusttyp, von Ausfallzeit bis zu Ausschuss, wird in die gemeinsame Zeiteinheit normalisiert, um die relative Wichtigkeit des Verlusts zu klären und genau zu wissen, was die Leistung beeinträchtigt. Dies wird erreicht, indem die ideale Zykluszeit verwendet wird, um die Zahlen, wie z.B. die Ausschusszahlen, in Zeitwerte umzuwandeln. Die ideale Zykluszeit wird für jedes Material definiert, das vom Schrittmacher für das Arbeitszentrum produziert wird. Beispiel: Die ideale Zykluszeit für Material A in Arbeitszentrum 12 beträgt 2 Minuten, und 5 produzierte Einheiten fallen durch die Qualitätsprüfung und müssen Ausschuss sind. Durch Multiplizieren der Ausschusszahl von 5 mit der idealen Zykluszeit von 2 wird die Ausschusszahl in einen Zeitverlust von 10 Minuten umgewandelt.

Da die Zeit als Geschäftsmetrik verwendet wird und nicht die getrennten Prozentsätzen, ermöglicht DPM einen besseren Vergleich von Daten, um die relativen Auswirkungen verschiedener Verlusttypen besser zu verstehen.

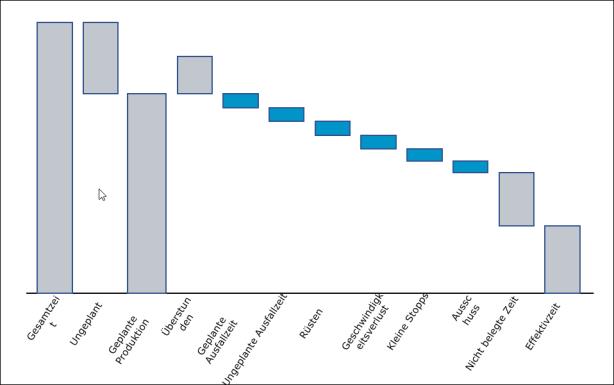

Während diese Zeitberechnungen in DPM verwendet werden, sind sie am einfachsten im Wasserfalldiagramm in Leistungsanalyse zu sehen, das der folgenden Abbildung ähnelt.

Die Leiste "Gesamtzeit" stellt die Gesamtzeit dar, die für die Produktion zur Verfügung steht, sowohl geplant als auch ungeplant. Geplante Zeit ist Zeit während einer geplanten Schicht, die nicht als Überstunden-Schicht ausgewiesen ist. Die Leiste "Ungeplant" stellt die gesamte Zeit dar, die nicht Teil einer geplanten Schicht ist und daher nicht für die Produktion geplant ist. Durch Subtrahieren der ungeplanten Zeit von der Gesamtzeit ergibt sich die geplante Produktionszeit. Die Leiste "Geplante Produktion" stellt die gesamte Zeit dar, in der die Anlage in Produktion sein soll, d.h. die gesamte Zeit, die Teil einer geplanten Schicht ist. Die Leiste "Überstunden" stellt die gesamte Zeit dar, während der die Anlage außerhalb einer geplanten Schicht in Produktion ist, und jede Schicht, die als Überstunden-Schicht ausgewiesen ist. Die anderen blauen Balken als "Nicht belegte Zeit" stehen für Zeitverlustkategorien, die durch Verlustereignisse belegt sind, die im Produktions-Dashboard und durch Automatisierung eingegeben wurden. Die Leiste "Nicht belegte Zeit" stellt den gesamten Zeitverlust dar, der noch nicht durch Verlustereignisse belegt wurde. Die Leiste "Effektivzeit" stellt die Produktionszeit dar, in der mangelfreie Produkte produziert werden.

Berechnungen

In der folgenden Tabelle werden die Zeitberechnungen auf hoher Ebene, die in DPM verwendet werden, und ihre Formeln beschrieben. Alle Berechnungen basieren auf dem Datumsbereich und der Anzahl der Schrittmacher, die abgefragt werden. In Leistungsanalyse oder Aktions-Tracker ist dies die Filterauswahl, die vom Benutzer angewendet wird. In Produktions-Dashboard sind dies die Dauer des Produktionsblocks und der Schrittmacher für das ausgewählte Arbeitszentrum.

Berechnung | Beschreibung | Formel |

|---|---|---|

Effektivzeit | Die Produktionszeit, in der mangelfreie Produkte produziert werden | |

GAE | Die Leistungskennzahl (KPI), die die Gesamteffizienz der Anlage anzeigt | |

Überstunden | Immer, wenn sich die Anlage außerhalb einer geplanten Schicht (ungeplante Produktion) in der Produktion befindet, und die Zeit in einer als Überstunden ausgewiesenen Schicht Schichten, die als Überstunden ausgewiesen sind, werden als Teil der Überstundenberechnung und nicht als Teil der Berechnung der Geplanten Zeit betrachtet. | Ungeplante Produktion + (Überstunden-Schicht) |

Geplante Produktion | Zeit, in der die Anlage für die Produktion geplant ist. Dies ist die Zeit während geplanter Schichten. | |

Gesamtzeit | Die gesamte Zeit, die für die Produktion verfügbar ist, unabhängig davon, ob sie geplant oder ungeplant ist | (Stunden im Zeitbereich) * (Anzahl der Schrittmacher) |

Nicht belegte Zeit | Der Unterschied zwischen der Betriebszeit und der Produktionszeit, der noch nicht durch Verlustereignisse belegt wurde | |

Ungeplante Zeit | Zeit, in der die Anlage nicht für die Produktion geplant ist. Dies ist die Zeit, die außerhalb einer geplanten Schicht liegt. |

Zusätzliche Berechnungen

In der folgenden Tabelle werden zusätzliche Berechnungen beschrieben, die in DPM verwendet werden, und wie sie berechnet werden.

Berechnung | Beschreibung | Formel |

|---|---|---|

Tatsächliche Zykluszeit | Die Zeit, um eine Einheit eines Materials zu produzieren, wie für den Projektauftrag berechnet. Dieser Wert wird neu berechnet, wenn ein Verlustereignis oder eine Produktionszahl im Produktions-Dashboard hinzugefügt wird, oder ein automatisiertes Ereignis (Produktionszahl, Ausschusszahl, Verlustereignis oder Verfügbarkeitsereignis) empfangen wird. | (Dauer aller abgeschlossenen Produktionsblöcke und des aktuellen Produktionsblocks bis zu dem Zeitpunkt, an dem die letzte Produktionszahl oder die letzte Ausschusszahl eingetragen wurde, bzw. an dem das letzte automatisierte Ereignis empfangen wurde) / (produzierte Menge für den Projektauftrag bis zur aktuellen Zeit) |

Verfügbare Zeit | Die Zeit, in der die Anlage tatsächlich für die Produktion zur Verfügung steht | |

Ausfallzeit | Zeit, in der die Anlage nicht betriebsbereit oder für die Produktion nicht verfügbar ist | |

Geschätzte Fertigstellungszeit | Das Datum und die Uhrzeit, wenn der Projektauftrag abgeschlossen werden soll, basierend auf dem aktuellen Datum und der aktuellen Uhrzeit und der berechneten Zeit, die zum Abschließen des Projektauftrags noch verbleibt | |

Erwartete Produktion | Für einen Produktionsblock: Die Anzahl der Einheiten, die während eines Produktionsblocks produziert werden können, basierend auf der idealen Zykluszeit Für einen Projektauftrag: Die Anzahl der Einheiten, die während aller abgeschlossenen Produktionsblöcke für den Projektauftrag produziert werden können, basierend auf der idealen Zykluszeit | Für einen Produktionsblock: (Länge des aktuellen Produktionsblocks) / Ideale Zykluszeit Für einen Projektauftrag: (Dauer aller abgeschlossenen Produktionsblöcke) / Ideale Zykluszeit |

Betriebszeit | Die Zeit, in der die Anlage tatsächlich in Betrieb war und produziert hat | |

Leistungsverlust | Die Zeit, die für kleine Stopps und Geschwindigkeitsverluste verloren geht | |

Produzierte Menge | Die Gesamtzahl der produzierten Einheiten, sowohl die mangelfreien als auch die, die Ausschuss sind. Wird auch als Produktionszahl bezeichnet. | |

Produktionszeit | Die Zeit, die für die Produktion von Einheiten für einen Projektauftrag verwendet wird | |

Verbleibende Zeit | Die berechnete verbleibende Zeit zum Abschließen des Projektauftrags, basierend auf der verbleibenden Menge der zu produzierenden Einheiten und der idealen Zykluszeit | |

Ausschusszeit | Das Zeitverlustäquivalent für Ausschussprodukte | |

Zeitverlust (für einen Projektauftrag) | Der berechnete Zeitverlust für einen Projektauftrag, errechnet aus der Anzahl der mangelfreien Teile multipliziert mit der idealen Zykluszeit für das Material und anschließender Subtraktion von der Dauer aller abgeschlossenen Produktionsblöcke für den Projektauftrag. | (Dauer aller abgeschlossenen Produktionsblöcke) – (Anzahl der mangelfreien Teile * Ideale Zykluszeit) |

Gesamtzeitverlust (für einen Produktionsblock) | Der berechnete Zeitverlust für einen abgeschlossenen Produktionsblock, errechnet aus der Länge des Produktionsblocks minus der Zeit für mangelfreie Teile (die Anzahl der mangelfreien Teile multipliziert mit der idealen Zykluszeit) | |

Nicht belegter Zeitverlust (für einen Produktionsblock) | Der Zeitverlust für den Produktionsblock, der noch nicht belegt wurde, berechnet als gesamter Zeitverlust für den Produktionsblock minus der Dauer aller nicht ausschussbezogenen Verlustereignisse und der Ausschusszeit (die Ausschusszahl multipliziert mit der idealen Zykluszeit) |

Variablen

In der folgenden Tabelle werden zusätzliche Variablen beschrieben, die in Berechnungen in DPM verwendet werden.

Variable | Beschreibung |

|---|---|

Rüsten | Zeit für die Neukonfiguration der Anlage, um ein anderes Material zu produzieren |

Aktuelle Zeit | Das aktuelle Datum und die aktuelle Uhrzeit |

Anzahl der mangelfreien Teile | Die Menge der insgesamt produzierten Einheiten für einen Projektauftrag, die die Qualitätsprüfung bestehen. |

Ideale Zykluszeit | Die ideale Zeit, um eine Einheit eines Materials zu produzieren. Die ideale Zykluszeit wird für jedes Arbeitszentrum definiert, das das Material produziert. |

Geplante Ausfallzeit | Zeit, in der die Anlage nicht betriebsbereit sein soll, z.B. während einer routinemäßigen Wartung |

Produktionsblock | Eine definierte Dauer der Produktion, für die Operatoren alle produzierten Materialien und jegliche Zeitverluste belegen sollen. Weitere Informationen finden Sie unter Produktionsblöcke. |

Geplante Zeit | Zeit während einer geplanten Schicht, die nicht als Überstunden-Schicht ausgewiesen ist Schichten, die als Überstunden ausgewiesen sind, werden als Teil der Berechnung der Überstunden und nicht als Teil der Berechnung der geplanten Zeit betrachtet. |

Ausschusszahl | Die Menge der insgesamt produzierten Einheiten, die durch die Prüfung gefallen und Ausschuss sind |

Kleine Stopps | Zeit, die durch kleinere Betriebsunterbrechungen verloren geht, die zu geringfügig sind, um als Ausfallzeit zu gelten |

Geschwindigkeitsverlust | Ein Verlust an Effizienz, während die Anlage in Betrieb ist |

Zielmenge | Die Menge des Materials, das für einen Projektauftrag produziert werden soll |

Ungeplante Produktion | Jedes Mal, wenn die Anlage außerhalb einer geplanten Schicht in Produktion ist |

Ungeplante Ausfallzeit | Unerwartete Zeit, während der die Anlage nicht betriebsbereit ist, z.B. während eines Stromausfalls |

Belegter Zeitverlust (für einen Produktionsblock) | Die Gesamtdauer aller nicht ausschussbezogenen Verlustereignisse für den Produktionsblock |

Unbekannt | Zeitverlust mit unbekannter Ursache |