Comportamiento de flujo

El llenado de la cavidad es un paso importante durante el proceso de moldeo por inyección. En el proceso de llenado, la línea de avance se mueve de forma tridimensional y transitoria. El flujo del fluido no neutoniano y la transferencia de calor acoplada pueden provocar problemas en el proceso de llenado. Durante el proceso de llenado, puede producirse un defecto del producto debido a los siguientes motivos:

• Defecto de diseño

• Proceso incorrecto

• Material incorrecto

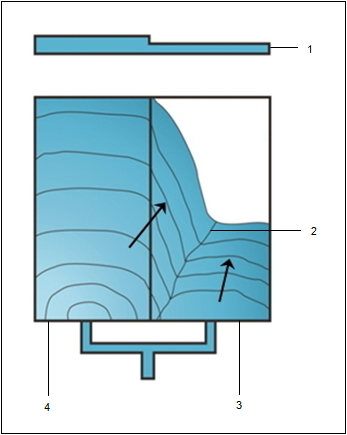

La masa fundida de plástico tiende a fluir en la dirección de mínima resistencia en la cavidad. En la siguiente figura se muestra el comportamiento de flujo durante el proceso de llenado. Las flechas muestran la dirección del flujo. La masa fundida de plástico avanza más rápidamente, indicando una menor fuerza de resistencia al flujo.

1. Distribución del espesor

2. Línea de soldadura

3. Región de alta resistencia al flujo

4. Región de baja resistencia al flujo

La viscosidad de una masa fundida de plástico es una medida de la resistencia de flujo. Una viscosidad elevada aumenta la resistencia al flujo. Por lo tanto, se deben analizar detenidamente los factores que afectan a la viscosidad de la masa fundida de plástico. Entre los factores que afectan a la viscosidad se incluyen la temperatura local, la velocidad de transferencia de calor, la velocidad de corte y el espesor de la pieza. Estos factores contribuyen a la optimización del proceso de llenado.

El espesor de la pieza es el factor más crucial. Cuanta más gruesa sea la pieza de plástico, menor será la resistencia al flujo, lo que resulta en un flujo más fácil de la masa fundida de plástico. Además, dado que la conductividad térmica de los termoplásticos es pobre, es difícil que la parte más gruesa transfiera el calor. Por lo tanto, la parte más gruesa tiene una temperatura superior. Asimismo, la parte más delgada de la pieza de plástico tiene una temperatura inferior y más resistencia al flujo.

Durante el proceso de llenado se debe tener en cuenta lo siguiente:

• Aparición de inyectada corta debido a un llenado incompleto

• Presencia de duda de flujo

• Aparición y posición de la línea de soldadura y las bolsas de aire

• Comportamiento desequilibrado del flujo causado por múltiples entradas

• Distribución y variación de la temperatura durante el proceso de llenado

• Magnitud de presión de boquilla caliente y fuerza de cierre

Se deben verificar los siguientes problemas que se producen debido a la línea de avance:

• Examine la movilidad del patrón de llenado.

• Verifique si se ha producido un llenado incompleto de la cavidad o una inyectada corta.

• Verifique si hay desequilibrio de flujo.

• Identifique las posiciones de la línea de soldadura y de la bolsa de aire.

• Verifique la contribución de flujo de cada puerta.

• Verifique si la posición de la puerta es correcta para equilibrar el flujo y eliminar la línea de soldadura.