Simulación de drapeado

Acerca del drapeado

Una capa de material compuesta requiere deformación para que se adapte a una superficie no gaussiana y de curva doble. Creo utiliza un algoritmo de drapeado cinemático para modelar la deformación por cizallamiento necesaria en una capa de material y permitir que se ajuste a la forma requerida. Las deformaciones por cizallamiento en la capa de material ayudan a comprender la producibilidad de la capa de material. El algoritmo también genera un patrón plano de capa de material. El patrón plano de capa de material proporciona la forma de capa de material en un estado aplanado que resulta útil para cortar físicamente el tejido de capa de material.

El modelo cinemático de drapeado requiere restricciones iniciales para identificar una solución única para un caso determinado. Las restricciones iniciales son un punto semilla y dos direcciones que representan una fibra de urdimbre y otra fibra de trama, y ambas deben pasar por el punto semilla.

El punto semilla es el primer punto de contacto entre la capa de material y el molde o la capa de material subyacente. Las fibras de urdimbre y trama fijas pasan a través del punto semilla. La dirección de la fibra de urdimbre fija se define con referencia a la dirección del rollo de la capa de material. Esta dirección especifica la dirección de drapeado. La dirección de la fibra de trama fija está a 90º con respecto a la dirección de la fibra de urdimbre fija.

|

|

Aunque es una práctica recomendada alinear las direcciones de las fibras de urdimbre y trama fijas a las direcciones de las fibras físicas, no es necesario que estén alineadas.

|

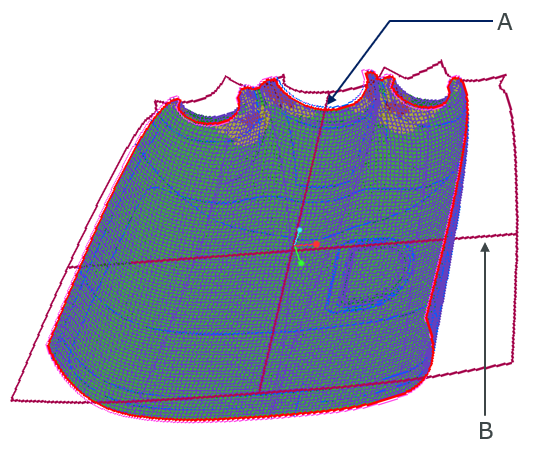

Se puede cambiar la dirección de drapeado aplicando un desvío de ángulo de inclinación a la dirección de rollo de capa de material. Las fibras de urdimbre y trama fijas de la malla proporcionan la dirección para suavizar la capa de material. Dividen la capa de material lógicamente en cuatro cuadrantes. Cada uno de estos cuadrantes se drapea de forma independiente.

• A: fibra de urdimbre fija

• B: fibra de trama fija

El proceso de modelado del drapeado cinemático de una capa de material implica el cálculo de las posiciones de los puntos de drapeado y la generación de una malla. Los puntos de drapeado son los puntos de cruce de las fibras de urdimbre y de trama. Deben reposar sobre la superficie del molde o de la lámina subyacente que se vaya a drapear. La malla es una red de puntos de drapeado. Es posible determinar la posición de un punto de drapeado solo si se conocen las posiciones de los puntos de drapeado adyacentes en la dirección de urdimbre o de trama, o si se conocen las posiciones de dos puntos de drapeado anteriores en las direcciones de urdimbre o de trama. Puesto que las fibras son inextensibles, la distancia entre los puntos de drapeado adyacentes es constante, esto se denomina longitud del paso. Creo proporciona flexibilidad para ajustar la longitud del paso.

Resultados de drapeado

Cizalla: se muestran las deformaciones por cizallamiento en plano cuando una capa de material plana se ajusta a la forma necesaria durante el drapeado. La capacidad de una capa de material para cizallar depende de la disposición micromecánica de la capa de material que se define mediante ángulos de aviso y límite. El ángulo de cizalla en la siguiente figura es 90°-α1.

Orientaciones longitudinal y transversal: se muestran las orientaciones reales previstas en las direcciones longitudinal y transversal cuando la capa de material experimenta deformaciones. Debido a la rotación global del elemento de malla, estas orientaciones están relacionadas, pero no igual que el ángulo de cizalla.

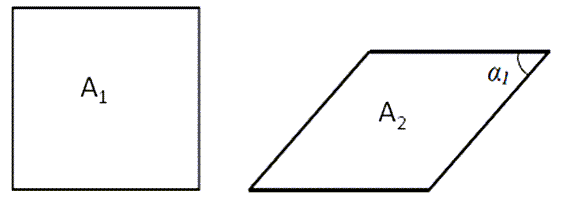

Espesor de capa de material drapeada (Draped Ply Thickness): se muestran los resultados del espesor de la capa de material multiplicado por la proporción de área del elemento de malla de cizalla con respecto al área del elemento cuadrado no deformado. La diferencia en las propiedades de laminado causada por el cambio de espesor es generalmente insignificante en comparación con la desviación en el ángulo de fibra para las deformaciones de corte realistas. Por lo tanto, no se considera a menudo en el análisis de salida de flujo. En la siguiente figura se muestra un ejemplo del cambio en la forma de la capa de material debido a las deformaciones de corte.