Utilisation des opérations de fabrication

Les opérations représentent les étapes exécutées lors de la production, la maintenance, l'inspection ou la réparation d'articles ou de produits. Les opérations sont des éléments d'une gamme associés à un temps défini et pouvant être composés d'étapes individuelles. Un libellé est attribué aux opérations de gamme. Ce libellé indique l'ordre dans lequel les opérations doivent être exécutées au niveau de l'atelier.

Chaque opération :

• spécifie la durée requise pour terminer l'opération (par exemple, pour configurer la machine) ;

• spécifie les articles assemblés dans cette opération ;

• spécifie les ressources requises (machines, outillage, matières) ;

• spécifie les qualifications requises ;

• comporte un ensemble détaillé d'instructions destinées à l'opérateur de l'atelier ;

• est associée à un poste de charge unique ;

• peut comporter une seule illustration.

Création d'un contexte de fabrication pour la gamme avec une structure d'article allouée à une opération avec un contexte CAO

Conditions requises pour la création d'un contexte de fabrication :

• La représentation ou le fichier CAO associé à la ressource ou à l'article est disponible.

• Assemblage CAO et structure d'article avec ou sans occurrences, en fonction de vos besoins.

Le processus de création d'un contexte de fabrication est le suivant :

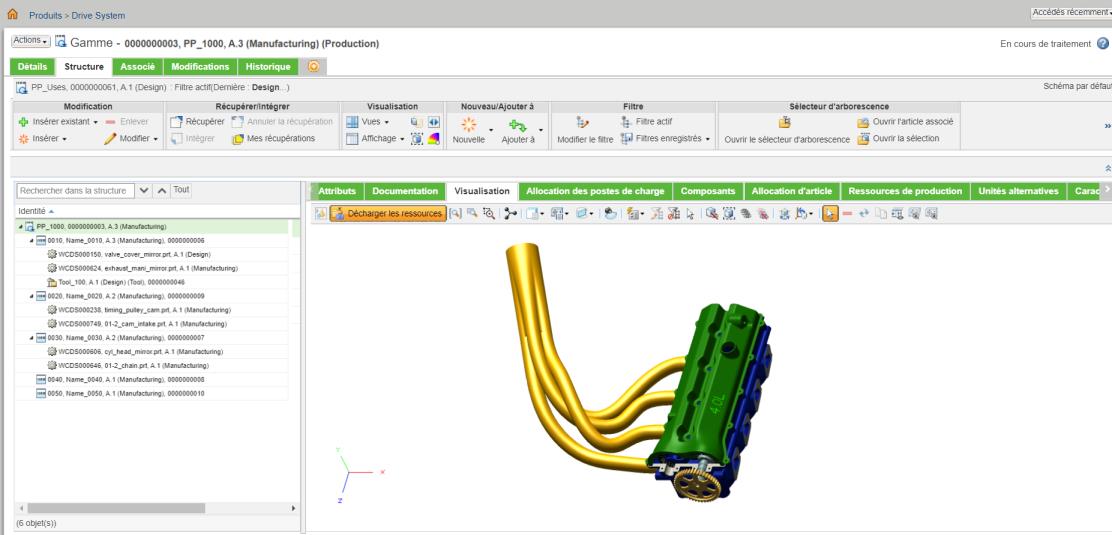

1. Créez une structure avec une gamme. Insérez plusieurs opérations dans la gamme, puis allouez des articles et des ressources aux opérations insérées.

|

|

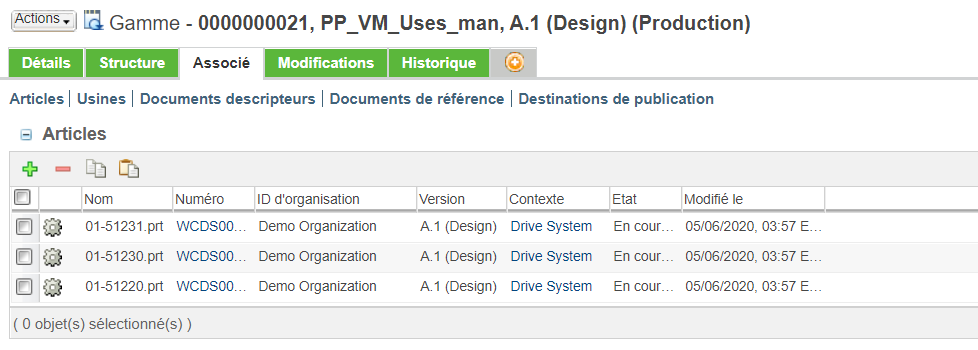

Vous pouvez également allouer des assemblages à partir des autres produits dans une gamme.

|

2. Intégrez la gamme.

3. Cliquez sur l'onglet Visualisation, puis sur Charger les ressources.

4. Dans le groupe d'actions Visualisation, cliquez sur Lire des actions.

La barre d'outils de lecture est activée et affichée juste au-dessus de la structure de gamme.

5. Cliquez sur l'icône

Lecture. La sélection passe à la première opération.

6. Lorsque l'opération pour laquelle vous souhaitez créer un contexte de fabrication est exécutée, cliquez sur

dans la barre d'outils de lecture.

| Vous pouvez parcourir l'opération à l'aide des actions Suivant et Précédent de la barre d'outils de lecture. |

7. Cliquez sur

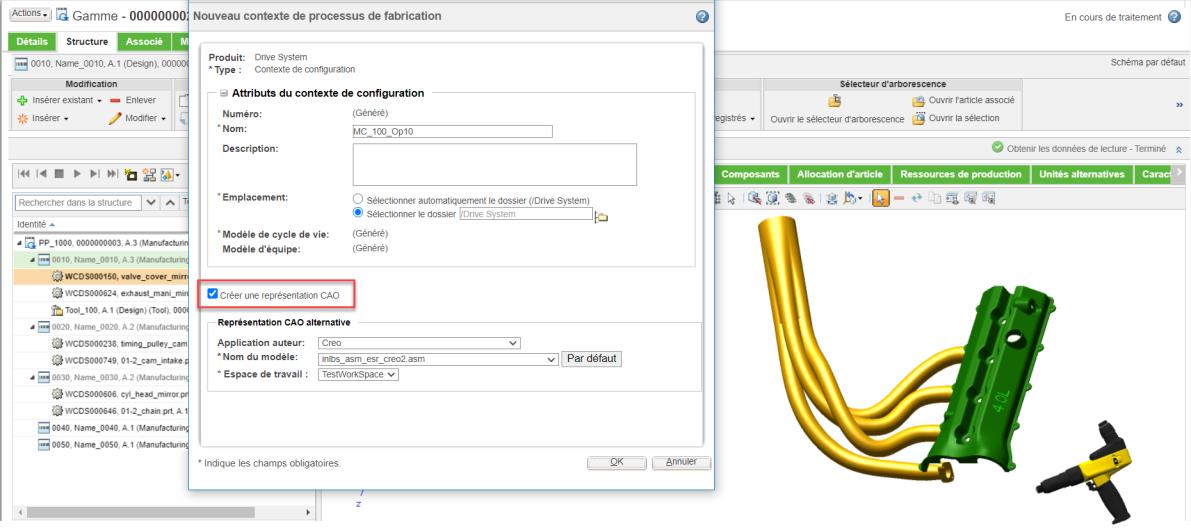

. La boîte de dialogue

Nouveau contexte de processus de fabrication s'ouvre.

8. Spécifiez les détails selon vos besoins.

| Selon vos besoins, vous pouvez sélectionner parmi de nombreuses options CAO disponibles dans la section Représentation CAO alternative. |

9. Cochez la case Créer une représentation CAO.

| La case doit être décochée lorsque vous créez un contexte de fabrication pour la gamme avec une structure d'article allouée à une opération avec un contexte CAO. |

10. Cliquez sur OK. Le contexte de fabrication est créé. Une bannière s'affiche pour confirmer que le contexte de fabrication est créé.

Vous pouvez créer un contexte de fabrication distinct pour chaque assemblage ajouté à une gamme.

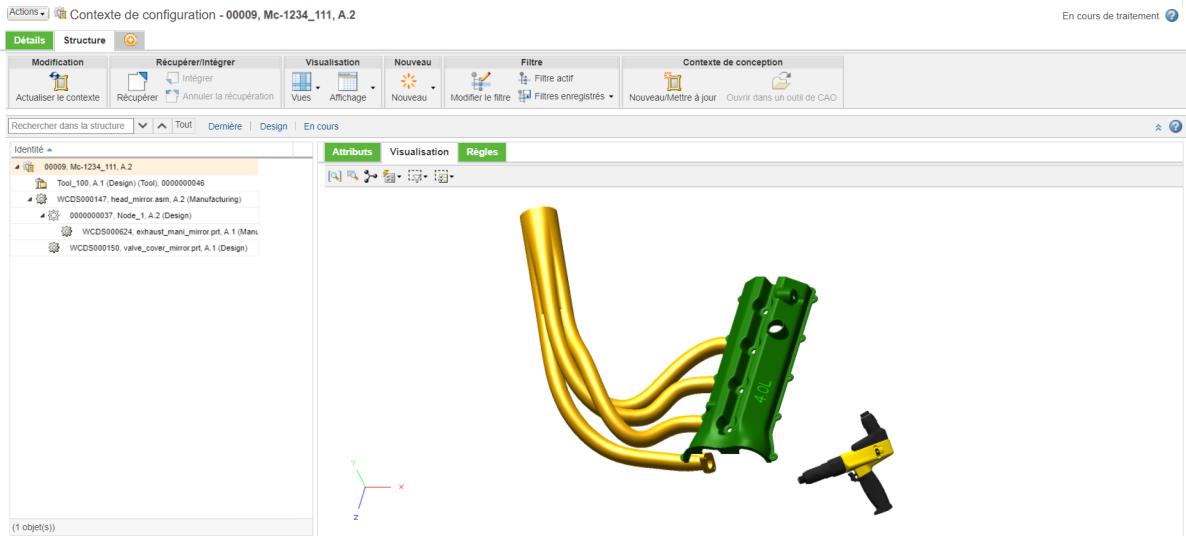

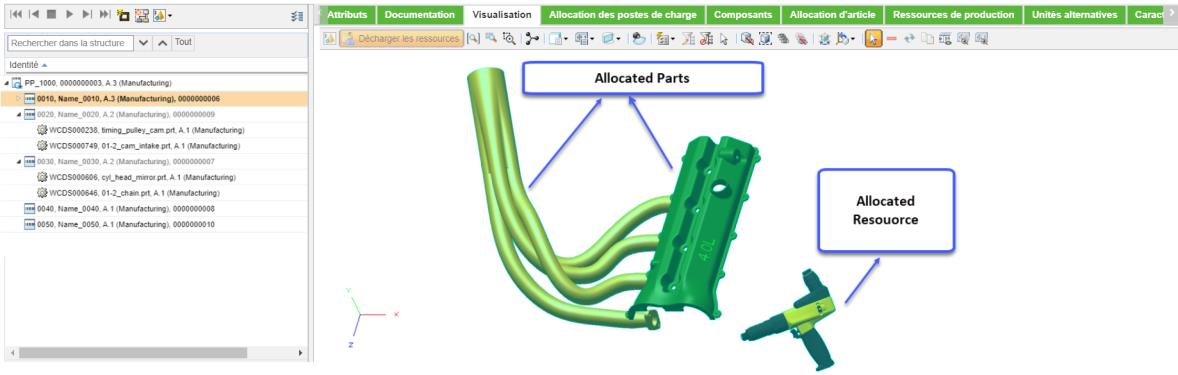

Sur la page de contenu de dossier ou le message de la bannière, vous pouvez ouvrir le contexte de fabrication nouvellement créé et afficher le contenu et les informations suivantes :

• Ressource allouée à l'opération en cours de lecture.

• Articles alloués à l'opération en cours et tous les articles alloués aux opérations précédentes.

Les considérations suivantes s'appliquent au contexte de fabrication qui vient d'être créé :

• Dans une structure de contexte de fabrication, l'article alloué à une opération est assemblé sous l'assemblage racine alloué.

• La ressource allouée est assemblée sous le contexte et non sous la structure d'article.

• La structure d'article et la ressource sont allouées à une usine qui est générée avec la même identité que le contexte de fabrication. Le format du nom de l'usine générée est le suivant : MC_<Number>.

• Les informations d'usine sont mises à jour en tant que valeur d'attribut appelée Article de contexte.

• Si la représentation CAO de la ressource est repositionnée à l'aide de Creo ou de Creo View, le contexte de fabrication créé pour l'opération affiche la position mise à jour. La position mise à jour est conservée dans le volet de visualisation.

Lecture. La sélection passe à la première opération.

Lecture. La sélection passe à la première opération.

dans la barre d'outils de lecture.

dans la barre d'outils de lecture. . La boîte de dialogue Nouveau contexte de processus de fabrication s'ouvre.

. La boîte de dialogue Nouveau contexte de processus de fabrication s'ouvre.