Управление производственным процессом

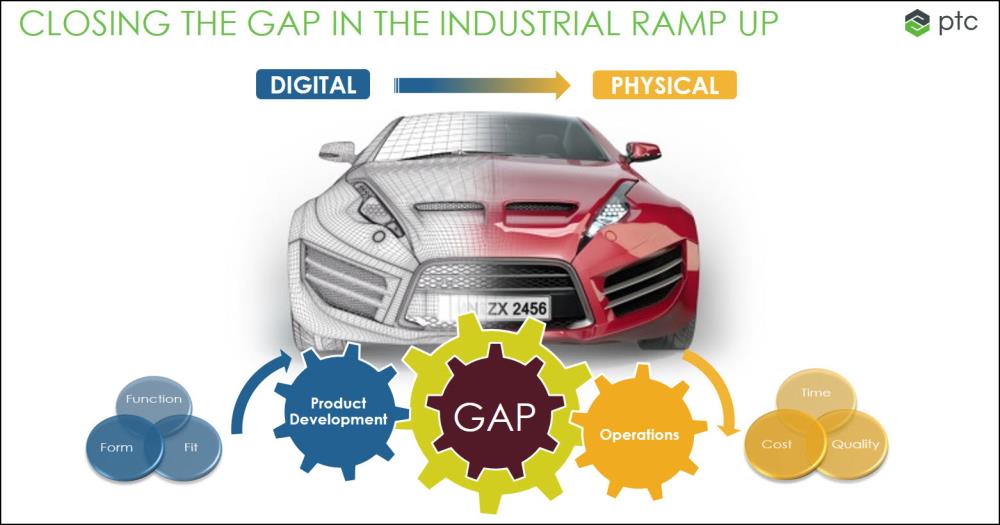

Управление процессом производства (MPM) — это процесс определения и управления процессами производства, используемый для создания частей, сборок конечных изделий и осуществления контроля. В любой системе управления жизненным циклом изделия (PLM) процесс управления планированием производства (MPM) является необходимым мостом между конструированием изделия и его производством. Являясь цифровой производственной частью процесса управления жизненным циклом изделия, он служит связующим звеном между конструированием изделия и планированием производства, включающим в себя учет потребностей в ресурсах и планирование движения запасов.

В то время как многие инженерно-ориентированные процессы фокусируются на определении того, "что" представляет собой изделие, MPM фокусируется на определении того, "как" его производить. Более точно, процесс MPM представляет собой бизнес-процесс, посредством которого инженер-технолог определяет детализированные последовательности операций, требуемых для производства деталей из сырья, сборки конечного изделия и выполнения других связанных с производством заданий, таких как контроль. При использовании MPM инженер-технолог обращается к цифровому определению изделия, учитывает доступные производственные возможности и разрабатывает производственные ведомости материалов, технологические процессы и рабочие инструкции, необходимые для производства изделия. Кроме того, MPM включает в себя заблаговременное получение обратной связи в процессе проектирования на основе предварительных версий результатов производства, а также позволяет проверять и оптимизировать эти результаты и передавать информацию в производственные системы (ERP/MES).

Решение PTC для управления технологической подготовкой производства (Windchill MPMLink) позволяет инженерам-технологам совместно преобразовывать конструкторские ведомости материалов в производственные ведомости материалов, управлять библиотеками производственных ресурсов и стандартизованными производственными возможностями, создавать цифровые определения технологических процессов с ассоциативными связями с производственными ведомостями материалов и производственными ресурсами, а также динамически генерировать рабочие инструкции для цехов.