流動行為

模穴填充是射出成型過程的一個重要步驟。在填充過程中,溶化前端會在 3D 與暫態現象中移動。非牛頓流體流動與偶合熱轉換可能會導致填充過程中發生問題。在填充過程中,可能會因下列原因造成產品瑕疵:

• 設計缺陷

• 流程錯誤

• 材料錯誤

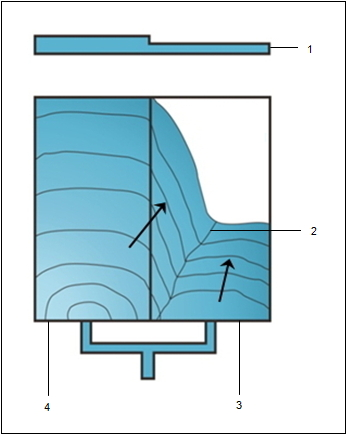

熔膠會趨向於朝模穴中阻力最小的方向流動。下圖顯示填充過程中的流動行為。箭頭表示流動的方向。熔膠前進速度越快,表示對流動造成的阻力越小。

1. 厚度分佈

2. 焊接線

3. 高流動阻力區域

4. 低流動阻力區域

熔膠的黏度是對流動阻力的一種量測。較高的黏度會增加流動阻力。因此,您應仔細分析影響熔膠黏度的各因素。影響黏度的因素包括局部溫度、熱轉換率、剪切率以及零件厚度。這些因素會對填充過程的最佳化產生影響。

零件厚度是最重要的因素。塑膠零件較厚的部份會導致流動阻力較小,進而使熔膠更容易流動。此外,由於熱塑性塑膠的熱導率較差,也導致較厚部份很難導熱。因此,較厚部份的溫度會比較高。同樣地,塑膠零件較薄的部份溫度會比較低,且流動阻力會比較大。

在填充過程中,您應觀察以下幾點:

• 因填充不完整所導致出現的短射

• 發生遲滯

• 出現焊接線與包封,及其出現位置

• 多個澆注導致的不平衡流動行為

• 填充過程中的溫度分佈與變化

• 澆口壓力與鎖模力的量值

您應檢查因波前所致的下列問題:

• 檢查填充陣列的流動性。

• 檢查模穴的不完整填充或短射情況。

• 檢查不平衡流動。

• 識別焊接線與包封位置。

• 檢查每個澆口的流動貢獻度。

• 檢查對於平衡流動及消除焊接線而言澆口位置是否正確。