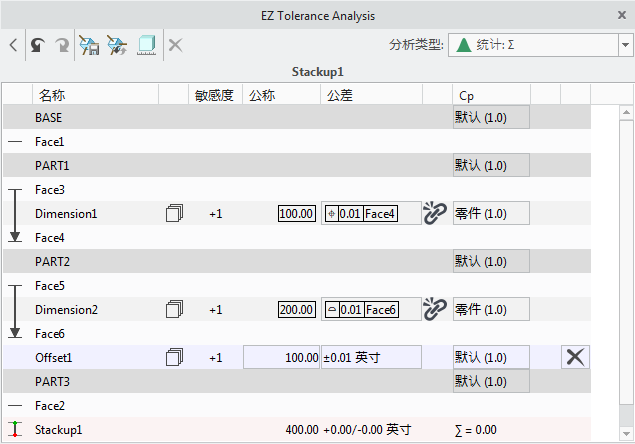

叠加详情表格

在“汇总”(Summary) 表格中,单击“叠加”(Stackup) 旁边的  可打开“叠加详情”(Stackup Details) 表格:

可打开“叠加详情”(Stackup Details) 表格:

可打开“叠加详情”(Stackup Details) 表格:

可打开“叠加详情”(Stackup Details) 表格:

叠加详情表格的说明如下:

• 第一列中的图形符号表示通过这些零件和特征的尺寸路径。每个特征均使用表示此类型的符号来表示,例如平整曲面、尺寸的圆柱特征或尺寸的平面特征 (例如槽)。

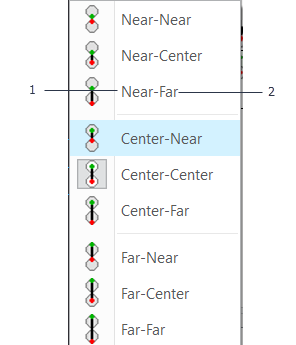

上图显示了尺寸连接到特征的方式。对于尺寸特征,您可以修改假设的连接。但是,许多尺寸会连接到平面曲面,从而导致无法修改连接选项。单击尺寸行第一列中突出显示的框,以打开“连接”(Attachment) 对话框。从列表中选择一种连接类型。

1. 指示尺寸原点应连接到尺寸行上方的特征尺寸。

2. 指示尺寸应连接到尺寸行下方的特征尺寸。

当尺寸上方和下方的特征均为尺寸特征时,列表中有九个选项。如果其中只有一个特征是尺寸特征,则列表中有三个选项。

您无法更改公差与零件文件中公差链接的尺寸连接。要更改此类尺寸的连接类型,必须先断开它们的链接。

• “名称”(Name) - 零件、特征、尺寸、计算装配偏移或计算基准偏移的名称。倒数第二行显示“叠加”(Stackup) 名称。

•  - 在多个叠加中使用一个尺寸。将指针置于此图标上可打开使用此尺寸的叠加列表。

- 在多个叠加中使用一个尺寸。将指针置于此图标上可打开使用此尺寸的叠加列表。

- 在多个叠加中使用一个尺寸。将指针置于此图标上可打开使用此尺寸的叠加列表。

- 在多个叠加中使用一个尺寸。将指针置于此图标上可打开使用此尺寸的叠加列表。• “敏感度”(Sens) - 叠加中尺寸的敏感度和方向。此值为 1 或 -1。如果尺寸环从外侧边传递到尺寸特征的中心,则为 ½ 或 -½。

• “公称”(Nominal) - 在根据几何计算的两个特征之间的尺寸公称值。对于使用“添加偏移”(Add Offset) 工具在零件之间添加的偏移,您可以编辑公称值。单击该值可打开“编辑公差”(Edit Tolerance) 对话框并对其进行编辑。

• “公差”(Tolerance) - 公差目标的类型和值。单击该公差可打开“编辑公差”(Edit Tolerance) 对话框。选择用于定义叠加的高低目标的公差类型。支持下列类型:

◦ ± (对称) - 相对于公称值应用的双侧值。

◦ +/- (加-减) - 相对于公称值应用的非对称值。支持 +/+ 和 -/- 定义。

◦ 限制 - 独立于公称值的目标绝对上下限的定义。

◦ ≤ (上限) - 单个上限的定义。

◦ ≥ (下限) - 单个下限的定义。

◦ 几何公差 - 请参阅要添加几何公差。

• 在指定的目标值中,数字的位数可决定要使用的精度。但是,如果指定一个不带小数的值,则精度不会更改。 • 系统会计算您指定的符号和数字值,以确定其必须放置于 +/- 和限制目标类型的上段还是下段。如果未指定符号,则使用为字段指定的现有符号。 |

•  (链接) 或

(链接) 或  (断开链接) - 在满足以下任一条件时,

(断开链接) - 在满足以下任一条件时, 会出现在特征或尺寸行中:

会出现在特征或尺寸行中:

(链接) 或

(链接) 或  (断开链接) - 在满足以下任一条件时,

(断开链接) - 在满足以下任一条件时, 会出现在特征或尺寸行中:

会出现在特征或尺寸行中:◦ 当 Creo EZ Tolerance Analysis 叠加中的尺寸与 Creo Parametric 零件中的尺寸关联时。

◦ 当叠加中的两个后续特征与基准特征关联,并且注释将另一个特征控制回基准特征时。

Creo EZ Tolerance Analysis 使用在 Creo Parametric 中找到的公差信息并创建链接。在 Creo EZ Tolerance Analysis 中对公差进行更改会导致 Creo Parametric 零件文件中的关联公差发生更改。

要在更改公差的情况下不更新 Creo Parametric 零件中的公差值,请单击  断开链接。

断开链接。 将替换

将替换  ,指示链接已断开。要恢复链接,请单击

,指示链接已断开。要恢复链接,请单击  。Creo EZ Tolerance Analysis 中显示的公差将被推送到等效 Creo Parametric 零件文件中。

。Creo EZ Tolerance Analysis 中显示的公差将被推送到等效 Creo Parametric 零件文件中。

断开链接。

断开链接。 将替换

将替换  ,指示链接已断开。要恢复链接,请单击

,指示链接已断开。要恢复链接,请单击  。Creo EZ Tolerance Analysis 中显示的公差将被推送到等效 Creo Parametric 零件文件中。

。Creo EZ Tolerance Analysis 中显示的公差将被推送到等效 Creo Parametric 零件文件中。• Cp - 当分析类型为 RSS 或“统计”(Statistical) 时,表示零件和尺寸的 Cp 值。这些 Cp 值用于假设每个输入尺寸变化的标准差以计算叠加结果的分布特征。对于统计的分析,Creo EZ Tolerance Analysis 集成了一个设置层次,使您能够控制假设的统计分布。仅支持正态或高斯分布,但您可以控制通过假设 Cp 质量指标规范所应用的公差定义的标准差。

您可以在以下级别定义 Cp 质量指标:

◦ 应用程序级 - 通过“选项”(Options) 对话框中的“模型 Cp”(Model Cp) 选项的定义。除非您的大部分零件在不同的质量级生产,否则建议将其设置为 1.0。

◦ 零件级 - 在叠加结果中包括公差的零件行的 Cp 列中的叠加详情中。在指定特定于零件的值之前,零件会假设在应用程序级定义的默认值。“模型 Cp”(Model Cp) 的此现有值将显示在 Cp 列中的圆括号中。

◦ 尺寸和特征级 - 在叠加结果中包括公差的尺寸行的 Cp 列中。除非为特定尺寸或特征指定唯一值,否则系统会考虑在零件级定义的 Cp。在 Cp 列中,零件的当前 Cp 值显示在圆括号中。您无法编辑 RSS 分析的 Cp 值。

要更改 Cp 指标级别:

a. 单击 Cp 列。“Cp 值”(Cp Value) 对话框随即打开。

b. 从“Cp 源”(Cp source) 列表中选择级别。

c. 在“Cp 值”(Cp value) 框中指定值,然后单击“确定”(OK)。

表中的行由以下内容组成:

• 零件 - 叠加定义中包括一个或多个零件。对于每个零件,系统会提供以下各项:

◦ 特征 - 零件上的一个或多个特征按照叠加环通过零件的顺序显示。尺寸特征的尺寸大小和公差在同一行中显示。如果零件包括四个或四个以上特征,则可以更改除第一个和最后一个特征以外的所有特征的顺序。有关详细信息,请参阅添加特征。

◦ 尺寸和公差 - 当在零件中使用两个或多个特征时,每个特征之间的尺寸会指示公差以及作为特征之间公称尺寸值的距离。

◦ 基准偏移参与者 - 当基准特征在其最大实体边界或最小实体边界处被参考时,会在基准特征和具有特征控制框的行之间显示一个浅红色背景的附加行。此行中的公差值表示基准特征达到其理想尺寸时发生的允许基准偏移,例如,尺寸规格的上下限之差的一半。其他可能的基准偏移效果将根据尺寸大小的已修改敏感度进行考虑。

• 装配偏移参与者 - 当 Creo EZ Tolerance Analysis 检测到充当相邻元件配对特征的各特征间存在间隙时,叠加表中会显示一个浅紫色背景的行,用以控制在计算中如何处理两零件间的装配偏移。例如,装配偏移可能发生在螺栓和间隙孔之间,也可能发生在平板和槽之间。装配偏移行包含一个图标,用于指示当前的偏移设置,且带有一个以“装配偏移”开头的标签。此外还列出了两受控特征的名称。

此行中的公差值表示当两个特征均为“理想”尺寸 (即,其尺寸规格的上下限之差的一半) 时,每个方向上可能出现的允许装配偏移。修改各大小尺寸的敏感度可能会引起其他装配偏移效果,具体视特征变化而定。

要更改偏移行的偏移方式,请单击左侧的箭头图标,然后从对话框的下拉列表中选取所需的偏移选项。

可将装配偏移的偏移方式设置为以下四个值之一:浮动、最小化、最大化和居中。

浮动 - 默认情况下,装配偏移最初会设置为浮动。即各配对特征理论上相对彼此居中,但可在间隙允许的范围内自由移动。间隙大小会以公差形式影响叠加的整体结果。

最小化或最大化 - 假设由偏移选项“浮动”表示的随机放置,这意味着在装配过程中,零件间的彼此相对位置不会受到任何影响。然而,在尝试确定两个零件是否可以装配时,通常要考虑到装配人员需借助上述特征间的间隙来实现两个零件的装配。在这种情况下,我们希望通过间隙最大化或最小化叠加中所分析的距离,从而以更好的效果表示实际的装配过程,而非假设将螺栓随机放置到孔中。

无论选择最大化还是最小化,公差显示均会更改为指示公称偏移量的单个值,并用括号括起。完成此更改后,请注意,若选择了最大化,则叠加公称值将变大,若选择了最小化,则叠加公称值将变小,变动量即为偏移量。

请注意,无论将任何偏移行从浮动更改为最大化,均不会影响极值分析法和 RSS 的上限。同样,从浮动更改为最小化时,极值分析法和 RSS 的下限也不会发生任何更改。这是因为两种分析技术均已假设在应用浮点后,零件将于极限位置处偏移。

居中 - 居中偏移选项将忽略装配偏移以便进行计算,并假定配对特征间无间隙存在。即居中偏移选项会将两个配对特征设置为表面上以彼此为中心居中,并忽略它们之间的间隙和尺寸公差以便进行计算。设置为居中后,装配偏移行的敏感度以及两个配对特征的大小尺寸均设置为零。

居中偏移选项通常用于在 CAD 系统中借助间隙对两个尺寸特征进行建模的场合,尽管实际零件间并不存在间隙,或在整个装配过程中不允许偏移。例如,一些公司会选择在小径处建模螺纹紧固件,在大径处建模螺纹孔以简化装配级干涉检查。在这种情况下,CAD 模型中的紧固件和孔可能会存在些许间隙,但应像无干涉时那样通过公差叠加进行处理。配对特征将始终以彼此为中心居中且无法进行偏移。

• 零件间的偏移 - 如果两个零件之间的一个或多个偏移是在叠加中使用“添加偏移”(Add Offset) 工具定义的,则会突出显示每个行中的定义偏移。单击该字段可打开“编辑公差”(Edit Tolerance) 对话框。指定新的公称值或公差值。要移除偏移,请单击表格中的  。

。

。

。• 结果 - 倒数第二行显示基于已定义目标质量级别的叠加分析的结果。结果的显示格式与用于目标定义的格式相同,例如 ±、+/- 或“限制”。当目标质量设置为使用上述统计方法之一时,结果行包括与已定义目标相比较的叠加分布的计算质量。对于 RSS,此行会在 Cp 列中显示 Cpk 标签。对于常规统计分析,Creo EZ Tolerance Analysis 使用与目标质量相同的指标类型来报告预测质量。如果需要,双击名称以对其进行编辑。

• 目标 - 表中的最后一行显示叠加的目标以及目标质量,例如用于统计分析的分析类型和所需质量级别。您可以更改分析类型和质量级别。