선반가공 매개 변수

다음 매개 변수는 선반가공 NC 시퀀스에 해당합니다. 이 매개 변수는 매개 변수를 설정할 때 분기 이름에 해당하는 헤딩 아래에 나열됩니다.

모든 NC 시퀀스 유형에 사용할 수 있는 공통 제조 매개 변수에 대한 설명을 보려면 공통 NC 시퀀스 매개 변수 항목을 참조하십시오. 이 항목을 보려면 관련 항목 아래의 링크를 클릭하십시오.

|

|

• 기본값이 -1인 모든 매개 변수에 값을 입력해야 합니다. -1은 Creo NC에서 기본값이 설정되지 않았다는 것을 의미합니다.

• 적용할 수 있는 경우 NC 시퀀스 매개 변수의 길이 단위는 가공소재의 단위와 동일합니다.

|

컷 옵션

SCAN_TYPE

영역 선반가공의 경우 공구 이동 유형과 공구에서 다중 단계 프로파일을 스캔하는 방법을 지정합니다. 다음 값 중 하나를 지정할 수 있습니다.

• TYPE_1 - 공구가 한 방향으로만 가공한 다음 컷 시작 위치로 리트랙트합니다. 빈 컷이 많은 경우 공구는 첫 번째 빈 컷을 완료한 후 다음 빈 컷으로 이동합니다.

• TYPE_2 - 공구는 컷의 전체 길이를 따라 앞뒤로 가공합니다.

• TYPE_3 - 공구가 앞뒤로 가공합니다. 빈 컷이 많은 경우 공구는 첫 번째 빈 컷을 완료한 후 다음 빈 컷으로 이동합니다.

• TYPE_1_CONNECT - 첫 번째 패스의 끝점과 다음 패스의 시작점 사이에서 가공소재를 프로파일링하여 한 패스에서 다음 패스로 공구가 이동한다는 점을 제외하면 TYPE_1과 같은 방식으로 작동합니다. CONNECT_OVERLAP 매개 변수를 지정하면 한 패스 후 공구가 CONNECT_OVERLAP 거리만큼 부품의 서피스를 따라 이동했다가 다음 패스의 시작점으로 이동합니다.

• ZIGZAG_AREA - 공구가 Z자형 모양을 따라 앞뒤로 가공합니다. 첫 번째 패스는 STEP_DEPTH 거리 깊이로 가공하고 마지막 패스는 END_STEP_DEPTH 거리 깊이로 가공합니다. END_STEP_DEPTH는 항상 STEP_DEPTH보다 작아야 합니다. 중간에 있는 패스들의 깊이는 STEP_DEPTH에서 END_STEP_DEPTH로 갈수록 점차 줄어듭니다.

1. STEP_DEPTH 2. END_STEP_DEPTH |

• RAMP_RETRACT - 공구가 STEP_DEPTH 거리를 두 번의 패스로 가공한다는 점을 제외하고는 TYPE_1과 같은 방식으로 작동합니다. 첫 번째 패스는 각도가 있기 때문에 컷의 깊이가 점차 달라지는데 한쪽 끝은 RAMP_STEP_DEPTH이고 다른 쪽 끝은 0입니다. RAMP_STEP_DEPTH는 항상 STEP_DEPTH보다 작아야 합니다. 두 번째 패스는 수평 방향입니다. 공구는 각 패스가 끝난 후에 원래 위치로 리트랙트합니다.

1. RAMP_STEP_DEPTH 2. STEP_DEPTH |

• RAMP_CONNECT - 공구가 STEP_DEPTH 거리를 두 번의 수평 방향 패스로 가공한다는 점을 제외하고는 TYPE_2와 같은 방식으로 작동합니다.

1. STEP_DEPTH |

• PLUNGE_RELIEF - 각 패스 전에 공구가 PLUNGE_RELIEF_DEPTH와 동일한 깊이로 가공한다는 점만 제외하면 TYPE_1과 같은 방식으로 작동합니다.

1. PLUNGE_RELIEF_DEPTH 2. STEP_DEPTH 3. PLUNGE_RELIEF_LENGTH |

• TYPE1_CONNECT_END - 하나의 패스를 완료한 다음 공구가 가공소재 프로파일링을 통해 이전 패스의 끝으로 이동한다는 점만 제외하면 TYPE_1_CONNECT와 같은 방식으로 작동합니다.

1. STEP_DEPTH 2. CONNECT_OVERLAP |

다음 그림에서는 TYPE_1 및 TYPE_1_CONNECT 간의 차이를 보여줍니다.

1. SCAN_TYPE - TYPE_1

2. SCAN_TYPE - TYPE_1_CONNECT

그루브 선반가공의 경우 SCAN_TYPE은 공구가 그루브 중간에서 측면으로 또는 한 면에서 다른 면으로 가공할지 여부를 지정합니다.

• TYPE_1(기본값) - 중간에서 시작하여 각 면에 차례로 대체 패스를 만듭니다.

• TYPE_ONE_DIR - 그루브의 한 면에서 시작하여 다른 면으로 이동합니다.

• TYPE_ONE_WALL - 중간에서 시작하여 그루브 내의 아일랜드 벽과 그루브 벽에 정의된 완료 크기까지 차례로 대체 패스를 만듭니다.

• SIDE_TURN - 그루브의 한 면에서 시작하여 다른 면으로 이동하여 지정된 PECK_DEPTH당 각 대체 패스에서 컷 깊이를 취합니다.

• WIDTH_STRADDLE - 중간에서 시작하고 지정된 PECK_DEPTH 및 STEP_OVER 값당 대체 패스를 만듭니다. 이렇게 하면 각 패스 끝에 클린 컷이 지정됩니다.

• PLUNGE_N_RAMP - 그루브의 한 면에서 시작하여 다른 면으로 이동하여 양면에서 그루브 프로파일의 전체 깊이로 플런지합니다. 그러면 필요한 컷이 수행될 때까지 공구가 각도 패스(RAMP 각도 포함) 사이를 전환합니다. 이 경우 홀수 컷은 그루브 깊이에 평행하고 짝수 컷은 기울어집니다.

• TYPE_1_CONNECT - 황삭 패스를 만든 후 그루브의 면에 균일한 스톡 여유를 보장합니다. 가능한 한 그루브의 중간과 가까운 가장 깊은 부분에서 시작하여 각 면에 대체 패스를 차례로 만든 다음 벽에 도달할 때까지 필요하면 더 긴 면에 계속 패스를 만듭니다. 그루브의 프로파일을 따라 이동하여 플런지 패스 간에 연결 동작을 만듭니다(영역 선반가공의 TYPE_1_CONNECT와 유사함).

그루브 선반가공에 대해 ROUGH_OPTION이 PROF_ONLY인 경우 SCAN_TYPE 매개 변수가 무시됩니다.

ROUGH_OPTION

영역 또는 그루브 NC 시퀀스 중에 프로파일링 패스가 있는지 지정합니다.

• ROUGH_ONLY - 프로파일링을 수행하지 않습니다. 영역 선반가공의 경우에는 수평 황삭 패스로, 그루브 선반가공의 경우에는 수직 패스로 가공합니다.

• ROUGH_&_PROF - 황삭 선반가공을 완료한 후 프로파일링 패스를 수행합니다.

• PROF_ONLY - 프로파일링 패스만 수행됩니다.

• ROUGH_&_CLEAN_UP - ROUGH_ONLY와 유사하지만 ROUGH_ONLY의 경우 황삭 선반가공을 완료한 후 바로 공구가 리트랙트한다는 차이점이 있습니다. ROUGH_&_CLEAN_UP은 공구가 리트랙트하기 전에 끝까지 프로파일을 따라가게 합니다.

다음 그림은 다양한 황삭 옵션에 대한 공구 경로를 보여줍니다.

1. ROUGH_OPTION - ROUGH_ONLY

2. ROUGH_OPTION - ROUGH_&_PROF

3. ROUGH_OPTION - ROUGH_&_CLEAN_UP

4. ROUGH_OPTION - PROF_ONLY

TRIM_TO_WORKPIECE

스케치한 가공소재 경계를 지나도록 공구 패스를 확장할 수 있습니다. TRIM_TO_WORKPIECE가 NO(기본값)일 경우 컷의 전체 스케치로 가공 영역이 형성되고, 시스템은 수직선을 오른쪽 경계로 수평선을 왼쪽 경계로 추가합니다. TRIM_TO_WORKPIECE를 YES로 설정한 경우 Creo NC에서 결정한 경계를 조금 넘어 확장된 상태로 가공소재 경계 외부에 가공 구역이 정의됩니다.

다음 그림은 TRIM_TO_WORKPIECE의 값으로 Yes와 No를 선택한 경우에 발생하는 공구 경로의 차이를 보여줍니다.

1. 단면 스케치가 가공소재를 지나도록 확장됩니다.

2. TRIM_TO_WORKPIECE - YES

3. TRIM_TO_WORKPIECE - NO

CUT_DIRECTION

선반가공 NC 시퀀스의 경우 기본 가공 방향을 반대로 바꿀 수 있습니다(외부 및 내부 선반가공의 경우 오른쪽에서 왼쪽으로, 평면가공의 경우 아래쪽으로). 사용 가능한 값은 다음과 같습니다.

• STANDARD(기본값) - 기본 방향을 사용합니다.

• REVERSE - 컷 방향을 반대로 바꿉니다. 외부 및 내부 선반가공의 경우에는 왼쪽에서 오른쪽으로, 평면 선반가공의 경우에는 가운데에서 위쪽으로 가공합니다.

LEAD_HEAD

리드 헤드로 사용되는 헤드를 결정합니다. HEAD1이 기본 리드 헤드이며 CL 데이터에서 먼저 출력됩니다.

LEAD_OFFSET

리드 헤드가 얼마나 멀리 떨어져 있어야 하는지를 나타냅니다. 기본값은 0입니다.

OUTPUT_POINT

CL 출력의 제어점으로 사용할 왼손잡이 공구의 점을 선택할 수 있습니다.

• CENTER(기본값) - 선단 반지름의 중심(기본 제어점)입니다.

• TIP - 출력 점은 NOSE_RADIUS 값만큼 기본 제어점에서 왼쪽 아래로 오프셋됩니다.

• X_OFFSET - 출력 점은 NOSE_RADIUS 값만큼 기본 제어점에서 아래로 오프셋됩니다.

• Z_OFFSET - 출력 점은 NOSE_RADIUS 값만큼 기본 제어점에서 왼쪽으로 오프셋됩니다.

• CENTER_RIGHT - CENTER와 동일하지만 공구의 오른쪽 면에서 오프셋됩니다(그루브 선반가공만 해당).

• TIP_RIGHT - TIP과 동일하지만 공구의 오른쪽 면에서 오프셋됩니다(그루브 선반가공만 해당).

• X_OFFSET_RIGHT - X_OFFSET과 동일하지만 공구의 오른쪽 면에서 오프셋됩니다(그루브 선반가공만 해당).

• Z_OFFSET_RIGHT - Z_OFFSET과 동일하지만 공구의 오른쪽 면에서 오프셋됩니다(그루브 선반가공만 해당).

오른손잡이 공구의 경우 출력 점이 오른쪽에 오프셋됩니다. 마찬가지로, 플래시 팁이 있는 왼손잡이 공구의 경우 출력 점이 오른쪽에 오프셋됩니다. |

모든 오프셋은 기본 공구 단면 방향에 따라 결정됩니다. 외부, 내부 또는 평면 선반가공에 동일한 점이 사용됩니다. 영역, 프로파일, 그루브 선반가공에만 적용 가능합니다.

다음 그림은 OUTPUT_POINT의 값으로 CENTER, TIP, X_OFFSET 및 Z_OFFSET을 선택한 경우에 사용되는 정확한 공구 상의 점을 보여줍니다.

1. OUTPUT_POINT - CENTER

2. OUTPUT_POINT - TIP

3. OUTPUT_POINT - X_OFFSET

4. OUTPUT_POINT - Z_OFFSET

USER_OUTPUT_POINT 매개 변수는 USER_OUTPUT_POINT에 대해 NONE 이외의 옵션이 지정된 경우 설정된 OUTPUT_POINT 매개 변수를 재정의합니다. |

USER_OUTPUT_POINT

NC 시퀀스 좌표계의 XZ 평면에서 영역 선반가공 및 프로파일 선반가공 단계에 대해 공구 오프셋을 지정할 수 있습니다. 공구 경로 출력은 X축 방향, Z축 방향 또는 X축과 Z축 방향 모두의 NOSE_RADIUS 값만큼 오프셋됩니다.

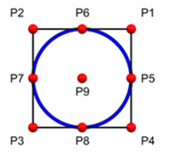

• NONE(기본값) - P1에서 P9까지의 옵션은 무시됩니다. 공구 경로의 출력 점은 OUTPUT_POINT 매개 변수에 따라 NOSE_RADIUS 값으로 오프셋됩니다.

• P1 - 공구 경로의 출력 점이 X축 및 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P2 - 공구 경로의 출력 점이 X축 및 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P3 - 공구 경로의 출력 점이 X축 및 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P4 - 공구 경로의 출력 점이 X축 및 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P5 - 공구 경로의 출력 점이 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P6 - 공구 경로의 출력 점이 X축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P7 - 공구 경로의 출력 점이 Z축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P8 - 공구 경로의 출력 점이 X축 방향으로 NOSE_RADIUS만큼 오프셋됩니다.

• P9 - 공구 경로의 출력 점이 선단 반지름의 중심에 있습니다.

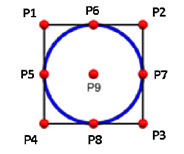

다음 이미지에서는 기본 스핀들과 하위 스핀들에 대해 X축 방향이나 Z축 방향, 또는 X축과 Z축 방향 모두로 NOSE_RADIUS만큼 오프셋한 공구 경로 아웃포인트 점을 보여줍니다.

• 기본 스핀들

• 하위 스핀들

공구 경로는 FLASH_TOOL 매개 변수에 설정된 값에 관계없이 위 이미지에 표시된 대로 항상 기본 스핀들 및 하위 스핀들에서 출력됩니다. |

GOUGE_AVOID_TYPE

선반가공 NC 시퀀스에 대한 가우징 체크 유형을 지정할 수 있습니다. TIP_ONLY(기본값)에서는 공구의 팁에 대한 가우징 방지만을 계산합니다. TIP_&_SIDES는 공구의 가공 양면 및 팁에 대한 가우징 방지를 계산합니다. 가우징을 방지하기 위해 공구 경로가 변경되고 재료 제거 시뮬레이션에 공구 형상이 적용됩니다. 영역 선반 가공 및 프로파일 선반가공에만 적용 가능합니다.

다음 그림은 GOUGE_AVOID_TYPE 매개 변수의 두 값 모두에 대해 머시닝한 후의 공구 경로와 가공소재를 보여줍니다.

1. GOUGE_AVOID_TYPE - TIP_ONLY

2. GOUGE_AVOID_TYPE - TIP_&_SIDES

CORNER_FINISH_TYPE

영역 NC 시퀀스의 프로파일링 패스 중에 볼록 코너를 통과할 경우 공구 경로를 생성하는 두 가지 방법을 반영합니다.

• FILLET(기본값) - 공구 경로는 호로 연결된 두 직선 세그먼트로 구성됩니다.

• STRAIGHT - 공구 경로는 확장하여 교차된 두 개의 직선 세그먼트로 구성됩니다.

다음 그림은 CORNER_FINISH_TYPE 매개 변수의 값으로 FILLET 또는 STRAIGHT를 선택한 경우에 생성되는 공구 경로를 보여줍니다.

1. CORNER_FINISH_TYPE - FILLET

2. CORNER_FINISH_TYPE - STRAIGHT

3. 부품

4. 공구 경로

공구 크기가 너무 커서 부품에 캐비티를 입력할 수 없을 경우 STRAIGHT가 작동하지 않을 수 있습니다. 다음 그림의 예제에서 공구(1)는 부품(2)에 캐비티를 완전히 입력할 수 없습니다. CORNER_FINISH_TYPE이 FILLET인 경우 공구 경로(3)가 생성됩니다.CORNER_FINISH_TYPE이 STRAIGHT인 경우 공구 경로를 생성할 수 없습니다(4).  |

STEPOVER_ADJUST

YES(기본값)을 사용하면 황삭 NC 시퀀스 중에 컷의 영역이나 그루브 너비를 따라 커팅 패스를 균일하게 분배할 수 있습니다. NO로 설정하면 STEP_DEPTH(영역 선반가공) 또는 STEP_OVER(그루브 선반가공)에 의해 거리가 결정됩니다.

GROOVE_FINISH_TYPE

그루브 선반가공 NC 시퀀스의 프로파일링 패스에 대한 중간 리트랙트를 지정할 수 있습니다.

• NO_BACKCUT(기본값) - 공구는 한 면에서 그루브에 진입하고 그루브 프로파일을 따라 일부 중간 점에서 리트랙트한 다음 다른 면에 진입하여 컷을 완료합니다.

• CONTINUOUS - 공구는 한 면에서 그루브에 진입하고 횡단으로 가공한 다음 다른 면에서 엑시트합니다.

ALTERNATE_SIDE_OUTPUT

YES(기본값은 NO)로 설정하면 공구 절삭 재료의 측면을 기준으로 그루브 선반가공 NC 시퀀스에 대한 CL 출력을 생성할 수 있습니다. TYPE_1 및 TYPE_1_CONNECT 스캔 유형의 경우 OUTPUT_POINT 매개 변수에서 지정한 출력 점으로 최초 플런지가 생성됩니다. 공구는 시작 높이로 리트랙트합니다. 그런 다음 Creo NC에서 ALT_OSETNO_VAL 매개 변수로 정의된 OSETNO가 있는 새 TURRET 문이 실행되고 공구는 공구 진입 재료의 측면을 기준으로 X, Y, Z 출력을 사용하여 그 다음 플런지의 시작 위치로 이동합니다. 모든 황삭 패스에 대해 이 패턴이 반복됩니다.

GROOVE_FINISH_TYPE이 NO_BACKCUT으로 설정된 프로파일링 패스의 경우 그루브를 따라 중간 점에서 리트랙트가 발생할 때까지 OUTPUT_POINT 매개 변수로 지정된 첫 번째 출력 점이 활성화된 상태로 있습니다. 공구가 시작 높이로 돌아오면 Creo NC에서 ALT_OSETNO_VAL 매개 변수로 정의된 OSETNO가 있는 새 TURRET 문이 실행되고 그루브의 나머지는 새 오프셋 레지스터와 공구의 다른 면을 사용하여 가공됩니다.

DEEP_GROOVE_OPTION

깊은 그루브를 가공하기 위한 두 가지 옵션을 제공합니다.

• BY_DEPTH(기본값) - 공구는 PECK_DEPTH 단위로 증가하면서 그루브 아래쪽까지 가공한 다음 지정한 FULL_RETRACT_DEPTH만큼 리트랙트했다가 다음 패스로 이동합니다.

• BY_WIDTH - 공구는 각 PECK_DEPTH에서 그루브의 전체 너비를 완전히 머시닝합니다.

그루브 선반가공 NC 시퀀스에만 적용 가능합니다.

STEP_DEPTH_COMPUTATION

다음과 같이 스텝 깊이를 계산하는 옵션이 두 개 제공됩니다.

• BY_REGION - 영역(Region)을 기반으로 단계 깊이가 계산됩니다. 공구는 STEP_DEPTH, STEPOVER_ADJUST, MIN_STEP_DEPTH 및 NUMBER_PASSES 매개 변수에 지정된 값을 기반으로 지정한 깊이를 가공합니다. 그런 다음 컷 깊이가 영역 내에 지정된 MIN_STEP_DEPTH보다 크거나 같으면 한 패스에서 나머지 재료를 가공합니다.

• BY_AREA - 영역(Area)을 기반으로 단계 깊이가 계산됩니다. 이 경우 공구 경로에는 일정한 스텝 깊이가 있습니다. 마지막 패스에는 제거할 재료의 잔량에 따라 다른 스텝 깊이가 적용될 수도 있고 아예 없을 수도 있습니다.

TURN_FOLLOW_TPROF_DIR

YES(기본값은 NO)로 설정한 경우 공구 경로는 그루브 선반가공 및 영역 선반가공 NC 시퀀스의 시작점에서 끝점까지 선반 프로파일 방향을 따릅니다.

그루브 선반가공 NC 시퀀스의 경우 TURN_FOLLOW_TPROF_DIR이 YES로 설정되고 CUT_DIRECTION이 REVERSE로 설정되면 공구가 역방향으로 절삭합니다.

그루브 선반가공의 경우 다음 사항에 유의하십시오.

• SCAN_TYPE 매개 변수의 옵션을 사용하여 ROUGH_OPTION이 ROUGH_AND_PROF 또는 PROF_ONLY로 설정된 경우 공구 경로는 모든 프로파일 패스에 대해 선반 프로파일의 시작점에서 끝점 방향을 따릅니다.

• ROUGH_OPTION이 ROUGH_ONLY, ROUGH_AND_PROF 또는 PROF_ONLY로 설정되고 SCAN_TYPE 매개 변수가 TYPE_ONE_DIR로 설정된 경우 공구 경로는 황삭 및 프로파일 패스 모두에 대해 선반 프로파일의 시작점에서 끝점 방향을 따릅니다.

컷 매개 변수

TOOL_CLEARANCE

솔리드 공구 아웃라인을 사용할 경우 공구 홀더를 디가우징하는 데 사용한 거리

STEP_DEPTH

황삭 컷 NC 시퀀스 동안 각 패스의 증가 깊이. STEP_DEPTH는 0보다 커야 합니다. 기본값은 설정되지 않고 "–1"로 표시됩니다. 영역 선반가공에만 적용할 수 있습니다.

END_STEP_DEPTH

END_STEP_DEPTH 값과 STEP_DEPTH 값이 다른 경우 NC 시퀀스의 스텝 깊이는 STEP_DEPTH 값에서 시작하여 마지막 슬라이스에 도달할 때까지 각 추가 슬라이드마다 점차적으로 증가하거나 감소합니다. 마지막 슬라이스에서 STEP_DEPTH 값은 END_STEP_DEPTH 값과 같습니다. 영역 선반가공에만 적용할 수 있습니다.

MIN_STEP_DEPTH

중간 참조 부품 지름을 가공하는 방법을 제어합니다. 기본값은 대시(-)인데, 모든 지름을 스톡 여유까지 가공한다는 의미입니다. 영역 선반가공에만 적용할 수 있습니다.

ROUGH_STOCK_ALLOW

및

PROF_STOCK_ALLOW

마무리 컷의 황삭 가공 후에 남겨진 스톡의 양. 두 매개 변수 모두 황삭 컷 NC 시퀀스에만 사용되고 영역 및 그루브 NC 시퀀스의 컷 황삭 및 프로파일링에 대해 서로 다른 스톡 여유를 지정합니다. PROF_STOCK_ALLOW는 ROUGH_STOCK_ALLOW 이하의 값으로 설정해야 합니다. 자동 재료 제거 후 형상이 표시될 때 Creo NC에서 PROF_STOCK_ALLOW가 사용됩니다. PROF_STOCK_ALLOW의 기본값은 0입니다.

다음 그림에서 왼쪽에 있는 도식은 ROUGH_ONLY로 설정된 ROUGH_OPTION에 대한 공구 경로를 표시합니다. 마지막 컷 이후로 남겨진 스톡 양은 ROUGH_STOCK_ALLOW(1)와 같습니다. 오른쪽 도식에서 보이듯이 ROUGH_OPTION이 ROUGH_&_PROF인 경우 공구는 해당 컷 이후에 남겨진 스톡 양이 PROF_STOCK_ALLOW(3)와 같은 프로파일 패스(2)도 만듭니다.

STOCK_ALLOW

프로파일 선반가공 NC 시퀀스에 대한 스톡 여유와 스레드 선반가공에 대한 최종 프로그램된 스레드 깊이를 지정합니다. 기본값은 0입니다.

Z_STOCK_ALLOW

Z 방향의 스톡 여유를 지정하여 가공소재의 지름과 페이스에 서로 다른 스톡 양을 남겨둘 수 있습니다. 이 매개 변수는 황삭 선반가공에 대해서만 구현됩니다. 기본값은 대시(-)인데, 이 경우 ROUGH_STOCK_ALLOW 값이 사용됩니다.

스텝 깊이 및 스톡 여유

1. STEP_DEPTH

2. Z_STOCK_ALLOW(또는 Z_STOCK_ALLOW가 "-"인 경우 ROUGH_STOCK_ALLOW)

NUMBER_PASSES

영역 또는 그루브 NC 시퀀스 중에 공구 패스 수를 추가로 제어할 수 있게 해줍니다. 또한 영역 선반가공의 경우 STEP_DEPTH 매개 변수에서 제어하는 공구 패스 수와 그루브 선반가공의 경우 STEP_OVER 매개 변수에서 제어하는 공구 패스 수도 제어할 수 있게 해줍니다. Creo NC에서 NUMBER_PASSES 매개 변수 값(0 이외일 경우)을 사용하여 스텝 깊이가 계산되어 STEP_DEPTH 또는 STEP_OVER 값과 비교된 다음 더 작은 값이 사용됩니다.

CUT_ANGLE

해당 각도에서 가공할 수 있습니다. 외부 및 내부 선반가공의 경우에는 Z축을 기준으로 각도가 측정되고 평면가공의 경우에는 X축을 기준으로 각도가 측정됩니다. 기본값은 0입니다. 영역 선반가공에만 적용할 수 있습니다. 다음 그림은 CUT_ANGLE(1)이 165도로 설정된 경우에 공구 경로를 표시합니다.

NUM_PROF_PASSES

프로파일링 패스의 양을 지정합니다. ROUGH_OPTION이 ROUGH_&_PROF 또는 PROF_ONLY일 경우 영역 선반가공과 그루브 선반가공에 적용 가능합니다. 기본값은 1입니다.

PROF_INCREMENT

프로파일링 패스 간의 오프셋을 지정합니다. 마지막 패스는 항상 동일합니다. 즉, 첫 번째 패스는 마지막 패스에서 (NUM_PROF_PASSES–1)*PROF_INCREMENT만큼 오프셋됩니다. PROF_INCREMENT의 기본값은 0입니다. NUM_PROF_PASSES가 1보다 클 경우 PROF_INCREMENT에 양수 값을 지정해야 합니다.

다음 그림의 예제에서 NUM_PROF_PASSES는 3입니다. 이 공구는 서로로부터 PROF_INCREMENT 값(1)만큼 오프셋된 세 개의 절삭 패스를 만듭니다.

CONCAVE_RADIUS

오목 코너에서 라운드 코너 조건에 대한 반지름을 정의합니다.

CONVEX_RADIUS

볼록 코너에서 라운드 코너 조건에 대한 반지름을 정의합니다.

CHAMFER_DIM

모따기 코너 조건이 추가될 때 모따기 크기를 정의합니다.

START_OVERTRAVEL

및

END_OVERTRAVEL

이 두 매개 변수는 모든 패스의 시작과 끝에서 각각 가공소재 외부로 공구가 트래블하는 거리를 지정합니다. 영역 선반가공 및 프로파일 선반가공에 적용 가능합니다. 기본값은 0입니다. 영역 선반가공의 경우 START_OVERTRAVEL 및 END_OVERTRAVEL은 아래 그림과 같이 컷 확장이 컷 동작의 방향에 평행한 경우에만 적용됩니다. 여기서 START_OVERTRAVEL은 적용되고(1) END_OVERTRAVEL은 적용되지 않습니다(2).

BACK_CLEAR_ANGLE

이전에 머시닝한 것보다 더 작은 지름의 영역에 진입할 때 공구의 뒷면 끝에서 가공소재를 지우는 최소 각도. 기본값은 5입니다.

STEP_OVER

두 개의 이웃 컷 간의 거리. 기본값은 설정되지 않고 "–1"로 표시됩니다. 황삭 그루브 선반가공에 적용 가능합니다. 즉, PROF_ONLY 외의 ROUGH_OPTION으로만 적용 가능합니다.

SIDEWALL_OFFSET

그루브 선반가공의 프로파일링 패스에 대한 중간 리트랙트 점을 제어할 수 있습니다(ROUGH_OPTION이 PROF_ONLY 또는 ROUGH_&_PROF이고 GROOVE_FINISH_TYPE이 NO_BACKCUT일 경우). SIDEWALL_OFFSET은 컷의 두 번째 부분 길이, 즉 리트랙트 점과 그루브의 아래쪽 끝 사이의 거리를 지정합니다. 기본값은 대시(-)인데, 이 경우 공구는 아래쪽 엔티티의 중점에서 리트랙트합니다.

PECK_DEPTH

0 이외의 값으로 설정하면 펙 주기가 수행됩니다. 기본값은 0입니다. 황삭 그루브 선반가공에만 적용 가능합니다. 즉, PROF_ONLY 외의 ROUGH_OPTION으로만 적용 가능합니다.

ALT_OSETNO_VAL

ALTERNATE_SIDE_OUTPUT 매개 변수가 YES로 설정된 경우 그루브 선반가공 NC 시퀀스에 대한 대체 오프셋 레지스터 값을 지정합니다. 기본값은 대시(-)인데, 사용하지 않음을 의미합니다.

CONNECT_OVERLAP

공구가 한 패스 후 다음 패스의 시작점으로 프로파일링하기 전에 부품 서피스를 따라 이동하는 거리를 지정합니다. CONNECT_OVERLAP 매개 변수는 SCAN_TYPE이 TYPE_1_CONNECT로 지정된 경우에만 사용됩니다.

END_CUT_FEED

일반적으로 선반가공 공구가 숄더를 외곽진입할 때 회전의 급격한 변경으로 인해 공구의 절삭 모서리에 일부 응력이 발생할 수 있습니다. 이러한 응력을 방지하려면 END_CUT_FEED 매개 변수에 해당 값을 지정하여 컷 동작의 이송 속도를 설정할 수 있습니다.

CUT_FEED_CLEAR

END_CUT_FEED 매개 변수에 지정된 컷 이송이 적용되는 숄더로부터의 거리를 지정합니다.

기계

SWISS_TURN

YES로 설정되고 기계에 스위스 유형 선반가공 기능이 있는 경우 각 시퀀스의 CL 데이터에 MODE/ZAXIS, ON 문이 출력됩니다. 이 매개 변수는 영역 선반가공, 프로파일 선반가공, 그루브 선반가공, 4축 영역 선반가공 및 스레드 선반가공 단계에서 사용할 수 있습니다. 기본값은 NO입니다. 기계가 스위스 유형 선반가공 기능이 아니거나 이 매개 변수를 NO로 설정하면 CL 데이터가 변경되지 않습니다.

SPINDLE_SPEED

기계 스핀들이 회전하는 속도(RPM). 기본 SPINDLE_SPEED는 설정되지 않고 "–1"로 표시됩니다.

SPINDLE_SENSE

스핀들 회전 방향. CW(시계 방향 - 기본값), CCW(시계 반대 방향)

SPINDLE_RANGE

NO_RANGE(기본값), LOW, MEDIUM, HIGH, NUMBER. NO_RANGE 이외의 값을 설정하면 CL 파일의 SPINDL 명령에 범위가 포함됩니다(예: "RANGE, LOW"). NUMBER로 설정하면 SPINDL 명령에서 RANGE_NUMBER 매개 변수 값이 사용됩니다(예를 들어 "RANGE, 4"의 경우 4는 RANGE_NUMBER 매개 변수 값임).

RANGE_NUMBER

지정한 값은 SPINDLE_RANGE가 NUMBER로 설정된 경우 SPINDL 명령에서 RANGE_NUMBER로 사용됩니다. 기본값은 0입니다.

MAX_SPINDLE_RPM

기본값인 대시(-) 이외의 값으로 설정하면 SPINDL 명령에 MAXRPM 속성이 추가됩니다.

SPEED_CONTROL

CONST_RPM(상수 회전 수/분), CONST_SFM(상수 서피스 피트/분), CONST_SMM(상수 서피스 미터/분).

기본 SPEED_CONTROL은 CONST_RPM입니다.

CUTCOM

공구 보정을 제어합니다. 사용 가능한 옵션은 다음과 같습니다.

• ON - CL 파일에서 공구 보정을 켭니다.

• OFF(기본값) - 공구 보정을 제공하지 않습니다.

컷 동작에 대한 CUTCOM 문이 출력되지 않습니다.

CUTCOM_REGISTER

공구 보정 데이터를 갖고 있는 기계 컨트롤러의 레지스터 수를 지정합니다. 기본값은 0입니다.

TOOL_ORIENTATION

공구 방향을 제어할 수 있습니다. NC 시퀀스 좌표계의 Z축에 공구 축 시계방향으로 된 각도를 표현합니다. TOOL_ORIENTATION은 0에서 360 사이의 값을 사용할 수 있습니다. 기본값은 0입니다.

헤드 2의 경우 반시계방향으로 각도를 측정합니다. 즉, TOOL_ORIENTATION이(가) 90일 경우 헤드 1에 대해 공구 생크는 NC 시퀀스 좌표계의 양(+)의 X축을 따라 방향이 설정되고, 헤드 2의 경우에는 공구 생크가 음(-)의 X축을 따라 방향이 설정됩니다. |

TOOL_POSITION_ANGLE

선반가공 공구를 Y축을 중심으로 고정 각도로 회전하여 배치할 수 있습니다. TOOL_POSITION_ANGLE은 0에서 360 사이의 값을 사용할 수 있습니다. 기본값은 0입니다.

예를 들어 TOOL_POSITION_ANGLE의 값을 15로 설정하고 공구 설정(Tools Setup) 대화 상자에서 회전을 표준으로 설정하면 CL 파일의 출력은 ROTHED/BAXIS, ATANGL, 15.00, CCW가 됩니다.

• TOOL_POSITION_ANGLE 매개 변수를 적용하려면 밀링/선반가공 작업셀에서 선반 공구 포지셔닝을 활성화해야 합니다. • TOOL_POSITION_ANGLE에 지정하는 값은 TOOL_ORIENTATION 값에 추가되어 공구의 절삭 방향을 설정합니다. |

TOOL_POSTION_ANGLE이 양수 값이면 공구가 Y축을 중심으로 반시계 방향으로 회전하고 음수 값이면 Y축을 중심으로 시계 방향으로 회전합니다. 양수 값과 음수 값은 작업셀에 지정된 회전 방향을 나타냅니다.

FLASH_TOOL

절삭 공구를 플래시할 수 있습니다. 즉, 공구의 스핀들이 180도 회전하여 반대 방향으로 절삭할 수 있게 합니다. 공구 플래시를 사용하려면 FLASH_TOOL을 YES로 설정합니다. 기본값은 NO입니다.

플래시 방향의 공구에 대해 FLASH_TOOL을 YES로 설정하면 공구 방향이 X축을 중심으로 180도 회전하고 가공 방향이 반대로 바뀝니다. 플래시 방향이 없는 공구에 대해 FLASH_TOOL을 YES로 설정하면 공구에 대해 플래시 방향을 정의하지 않았다는 메시지가 표시됩니다.

FLASH_TOOL을 YES로 설정하면 CL 파일의 TURRET 문에서 오프셋 레지스터를 표시합니다. 이 값은 공구 설정(Tools Setup) 대화 상자의 오프셋 테이블(Offset Table) 탭 페이지에서 플래시 방향에 대해 정의된 오프셋 번호입니다.

DELAY

그루브의 하부에서 공구가 정체되는 기간(초). 기본값은 0이며, 이 경우 CL 파일에 "DELAY / t" 문이 사용되지 않습니다. 그루브 선반가공에만 적용 가능합니다.

엔트리/엑시트

PLUNGE_ANGLE

공구가 가공소재에 외곽진입하는 각도. 기본값은 0입니다. 영역 선반가공 및 프로파일 선반가공에 적용 가능합니다.

PULLOUT_ANGLE

가공소재에서 공구를 잡아당기는 각도. 기본값은 0입니다. 영역 선반가공 및 프로파일 선반가공에 적용 가능합니다.

다음 그림은 여러 PULLOUT_ANGLE 값에 대한 공구 경로 표현을 보여줍니다.

1. PLUNGE_ANGLE 45

2. PULLOUT_ANGLE

3. PLUNGE_ANGLE 0

4. PULLOUT_ANGLE 45

RETRACT_RATIO

영역 선반가공 NC 시퀀스 중에 공구 리트랙트 동작의 깊이를 제어합니다. STEP_DEPTH의 비율로 이 깊이를 지정합니다. 기본값은 1.1입니다.

다음 그림은 영역 선반가공 NC 시퀀스의 RETRACT RATIO 사용을 보여줍니다.

1. STEP_DEPTH

2. 리트랙트 깊이 = STEP_DEPTH * RETRACT_RATIO

PULLOUT_DIST

공구의 마지막 리트랙트에 사용합니다. 기본값은 0인데, 이 경우 리트랙트에 대한 시스템 기본값이 사용됩니다. 그루브 선반가공에만 적용 가능합니다.

FULL_RETRACT_DEPTH

펙 주기 그루브 선반가공에만 적용 가능합니다. 0(기본값) 이외의 값일 경우 공구는 그루브 상단 아래로 이 깊이에 도달할 때 CLEAR_DIST까지 완전히 리트랙트합니다.

CLEAR_DIST

영역 및 그루브 NC 시퀀스의 경우 PLUNGE_FEED가 끝나고 CUT_FEED가 시작하는 가공소재 서피스 위의 클리어런스 거리입니다. 스레드 NC 시퀀스의 경우 가공소재로부터의 클리어런스 거리(AI 매개 변수 "FEDTO, d"의 "d"에 해당). 기본값은 1입니다.

영역 선반가공 단계에서 프로파일 패스가 생성되거나 SCAN_TYPE이 PLUNGE_RELIEF로 설정되면 CLEAR_DIST가 무시됩니다. |

APPROACH_DISTANCE

영역 선반가공에서는 프로파일링 동작으로의 엔트리뿐 아니라 황삭 선반가공으로의 초기 엔트리에도 사용됩니다. 또한 모든 NC 시퀀스 유형에 대해 외곽진입 공구 동작의 길이를 지정합니다. 기본값은 0입니다.

EXIT_DISTANCE

영역 선반가공에서는 프로파일링 동작에서의 엑시트뿐 아니라 황삭 선반가공에서의 마지막 엑시트에도 사용됩니다. 또한 모든 NC 시퀀스 유형에 대해 엑시트 공구 동작의 길이를 지정합니다. 기본값은 대시(-), 즉 0입니다.

LEAD_RADIUS

리드 인/리드 아웃할 경우 공구의 탄젠트 원형 이동의 반지름. 리드 인/리드 아웃 공구 동작을 생성할 경우 사용하며 프로파일 선반가공의 경우 컷 생성 시 사용합니다. 기본값은 0입니다.

TANGENT_LEAD_STEP

원형 리드 인 또는 리드 아웃 동작에 접하는 선형 이동의 길이. 프로파일 선반가공에서의 컷 생성 시 리드 인/리드 아웃 동작을 생성할 때 사용합니다. 기본값은 0입니다.

NORMAL_LEAD_STEP

리드 인 또는 리드 아웃 동작의 탄젠트 부분에 수직인 선형 이동의 길이. 프로파일 선반가공에서의 컷 생성 시 리드 인/리드 아웃 동작을 생성할 때 사용합니다. 기본값은 0입니다.

CUT_ENTRY_EXT

프로파일 선반가공의 경우 개별 컷 또는 슬라이스의 엔트리 이동 유형을 지정합니다. 값은 다음과 같습니다.

• NONE - 엔트리 이동이 없습니다.

• LINE_TANGENT - 컷 또는 슬라이스에 탄젠트한 선으로 공구가 진입합니다.

• NORMAL - 엔트리 동작이 컷 동작에 수직인 직선입니다.

• LEAD_IN - 공구가 컷 또는 슬라이스로 리드 인합니다.

• PLUNGE - 선택한 컷 동작 또는 외곽진입 동작보다 먼저 공구가 플런지합니다. 이 매개 변수는 APPROACH_DISTANCE 및 PLUNGE_ANGLE 매개 변수와 함께 작동합니다.

CUT_EXIT_EXT

프로파일 선반가공의 경우 증가 컷 또는 슬라이스의 기본 엑시트 이동 유형을 지정합니다. 값은 다음과 같습니다.

• NONE - 엑시트 이동이 없습니다.

• LINE_TANGENT - 컷 또는 슬라이스에 탄젠트한 선으로 공구가 엑시트합니다.

• NORMAL - 엑시트 동작이 컷 동작에 수직인 직선입니다.

• LEAD_OUT - 공구가 호를 따라 컷 또는 슬라이스로 엑시트합니다.

• GOTO_END - 프로파일 선반가공 단계를 정의하는 동안 끝점을 지정하는 경우 컷 동작의 끝점에서 지정된 기준점으로 공구가 이동합니다. 공구가 이동하는 방향은 END_MOTION 매개 변수의 옵션을 선택할 때 정의됩니다.

• GOHOME - 컷 동작의 끝에 지정된 원점으로 공구가 이동합니다. 작업의 원점을 지정했어야 합니다. 공구가 이동하는 방향은 END_MOTION 매개 변수의 옵션을 선택할 때 정의됩니다.

• PULLOUT - 공구가 항상 선택한 컷 동작 후에 멀리 이동합니다. 이 매개 변수는 EXIT_DISTANCE 및 PULLOUT_ANGLE 매개 변수와 함께 작동합니다.

ENTRY_ANGLE

리드 인할 경우 공구의 원형 이동으로 생긴 호의 각도. 프로파일 선반가공에서의 컷 생성 시 리드 인/리드 아웃 동작을 생성할 때 사용합니다. 기본값은 90입니다.

EXIT_ANGLE

리드 아웃할 경우 공구의 원형 이동으로 생긴 호의 각도. 프로파일 선반가공에서의 컷 생성 시 리드 인/리드 아웃 동작을 생성할 때 사용합니다. 기본값은 90입니다.

다음 그림은 프로파일 선반가공에서 사용되는 다양한 엔트리/엑시트 매개 변수를 보여줍니다.

1. 컷 동작

2. NORMAL_LEAD_STEP

3. TANGENT_LEAD_STEP

4. LEAD_RADIUS

5. ENTRY_ANGLE

6. EXIT_ANGLE

스레드

THREAD_FEED

인치당 스레드 수 기본값은 설정되지 않고 "–1"로 표시됩니다.

THREAD_FEED_UNITS

TPI(기본값), MMPR, IPR. 대체 피치 지정을 할 수 있습니다.

PERCENT_DEPTH

각 패스를 사용하여 제거할 남아 있는 재료의 퍼센트를 가리키는 0과 1사이의 실수.

이 옵션은 AI 매크로에만 유효하고, ISO 표준 CL 데이터에는 유효하지 않습니다. |

NUMBER_FIN_PASSES

STOCK_ALLOW에서 지정한 마지막 스레드 깊이에 도달한 후 만들어지는 패스 수를 설정합니다. 기본값은 1입니다.

NUMBER_STARTS

여러 시작 스레딩의 스레딩 시작 수(AI 매개 변수 "TIMES,t" 및 ISO 매개 변수 "MULTRD,t"에 해당). 예를 들어, NUMBER_STARTS를 4로 설정하면 부품 주위에 동일한 간격으로 네 개의 스레딩 시작이 배치됩니다.

NUMBER_CUTS

ISO 스레드의 경우 공구가 여러 컷에 배치되는 횟수(ISO 매개 변수 "CUTS,c"에 해당).

NUM_TRANSVERSE_CUTS

AI 스레드의 경우 여러 컷에 공구가 배치되는 횟수(AI 매개 변수 "OFSETL,n,o"의 "n"에 해당).

CUT_OFFSET

AI 스레드의 경우 여러 컷 스레딩에서 컷 사이의 오프셋 거리(AI 매개 변수 "OFSETL,n,o"의 "o"에 해당).

다음 그림은 NUM_TRANSVERSE_CUTS 및 CUT_OFFSET 매개 변수를 보여줍니다. 이 예제에서 NUM_TRANSVERSE_CUTS는 4와 같습니다.

1. 스레드 프로파일

2. 공구

3. CUT_OFFSET

OUTPUT_THRD_PNTS

YES(기본값)로 설정하면 스레드의 첫 번째 점과 마지막 점에 대한 GOTO 문을 CL 파일의 THREAD/AUTO 명령 전후에 각각 사용합니다. NO로 설정하면 이 GOTO 문을 사용하지 않습니다.

INFEED_ANGLE

공구가 컷을 시작하는 각도. 기본값은 0입니다.

THREAD_DEPTH

스레드 깊이(일반 스레드 유형에만 해당). 기본값은 설정되지 않고 "–1"로 표시됩니다.

THREAD_DEPTH_METHOD

이 매개 변수는 최종 스레드 깊이를 결정하는 다음 방법을 제공합니다.

• BY_STEP - 각 잘라내기의 증가 깊이를 지정합니다. 이는 공구가 패스마다 이동하는 거리입니다.

• BY_PERCENT - 연속된 패스마다 특정 비율의 재료가 제거됨을 지정합니다. PERCENT_DEPTH 매개 변수를 사용하여 이 비율을 지정합니다.

• BY_CUTS - 최종 스레드 깊이에 도달하기 위한 공구의 총 잘라내기 수를 지정할 수 있습니다. NUMBER_CUTS 매개 변수를 사용하여 값을 입력합니다.

• FULL_DEPTH - 최종 스레드 깊이에 도달하기 위해 단일 패스가 적용됨을 지정합니다. 이것이 기본 방법입니다.

일반

MATREMCUT_INBOUND - YES로 설정하면 내부 지름 선반 프로파일에 대한 정확한 재료 제거 컷이 생성됩니다. 프로파일 선반가공에만 적용할 수 있습니다.