밀링 매개 변수

다음 매개 변수는 밀링 NC 시퀀스에만 해당됩니다. 이 매개 변수는 매개 변수를 설정할 때 분기 이름에 해당하는 헤딩 아래에 나열됩니다.

모든 NC 시퀀스 유형에 사용할 수 있는 공통 제조 매개 변수에 대한 설명을 보려면 공통 NC 시퀀스 매개 변수 항목을 참조하십시오. 황삭 및 재황삭 NC 시퀀스 관련 매개 변수에 대한 설명은 황삭 및 재황삭 관련 밀링 매개 변수 항목을 참조하십시오. 이들 항목에 대한 자세한 내용을 보려면 관련 항목 아래의 링크를 클릭하십시오.

|

|

• 기본값이 1인 모든 매개 변수에 값을 입력해야 합니다. 1은 Creo NC에서 기본값이 설정되지 않았다는 것을 의미합니다.

• 적용할 수 있는 경우 NC 시퀀스 매개 변수의 길이 단위는 가공소재의 단위와 동일합니다.

|

컷 옵션

SCAN_TYPE

볼륨, 서피스, 면, 포켓 및 플런지 밀링에 적용 가능합니다.

볼륨 밀링의 경우에는 밀링 공구가 밀링 볼륨의 수평 횡단면을 스캔하거나 아일랜드를 피하는 방식을 의미합니다. 사용 가능한 옵션은 다음과 같습니다.

• TYPE_1 - 공구가 계속해서 볼륨을 가공하다가 아일랜드를 만나면 리트랙트합니다.

• TYPE_2 - 공구가 계속해서 리트랙트 없이 볼륨을 가공하다가 아일랜드를 만나면 그 주위로 이동합니다.

• TYPE_3 - 공구가 아일랜드 형상으로 정의된 연속 영역을 차례로 가공하고 아일랜드 주위로 이동하면서 그 연속 영역의 재료를 제거합니다. 하나의 영역을 완료할 때 공구는 나머지 영역을 밀링하는 것으로 리트랙트합니다. TYPE_3에 대한 ROUGH_OPTION은 ROUGH_&_PROF로 설정하는 것이 좋습니다.

• TYPE_SPIRAL - 스파이럴 커터 경로를 생성합니다.

• TYPE_ONE_DIR - 공구가 한 방향으로만 가공합니다. 공구는 각각의 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다. 아일랜드를 피하는 것은 TYPE_1에서와 동일합니다.

• TYPE_1_CONNECT - 공구가 한 방향으로만 가공합니다. 공구는 각각의 가공 패스의 끝에서 리트랙트하고 현재 패스의 시작점(즉, 플런지)으로 다시 급히 이동한 후 다음 패스의 시작점으로 이동합니다. 가공 패스의 시작점에 인접 벽이 존재하는 경우 벽의 프로파일에 따라 연결 동작이 이루어지고 가우징은 피하게 됩니다.

• CONSTANT_LOAD - ROUGH_OPTION을 ROUGH_ONLY로 설정한 경우 고속 황삭을 수행하고, ROUGH_OPTION을 PROF_ONLY로 설정한 경우 프로파일링 작업을 수행합니다.

• SPIRAL_MAINTAIN_CUT_TYPE - 컷 사이에 리버스 호 연결로 스파이럴 커터 경로를 생성합니다. 컷이 완료되면 공구는 다음 컷의 원호를 측정해서 가공 방향을 전환하여 나머지 재료와 관련된 컷 유형(CLIMB 또는 CONVENTIONAL)을 유지합니다. 이것은 리트랙트를 최소화해 주는 고속 가공 옵션입니다.

• SPIRAL_MAINTAIN_CUT_DIRECTION - 컷 사이에 S 형태의 연결로 스파이럴 커터 경로를 생성합니다. 컷이 완료되면 공구는 S 형태로 다음 컷에 연결되어 가공 방향을 그대로 유지합니다. 그 결과 컷 사이에서 나머지 재료에 대한 컷 유형 변경(CLIMB에서 CONVENTIONAL으로 또는 CONVENTIONAL에서 CLIMB으로 변경)이 일어납니다. 이것은 리트랙트를 최소화해 주는 고속 가공 옵션입니다.

• FOLLOW_HARDWALLS - 각 컷의 형태가 볼륨 벽의 형태를 따르고 두 연속 컷의 대응 점 간에 고정 오프셋이 유지됩니다. 컷이 닫혀 있으면 컷 사이에 S 형태의 연결이 존재합니다.

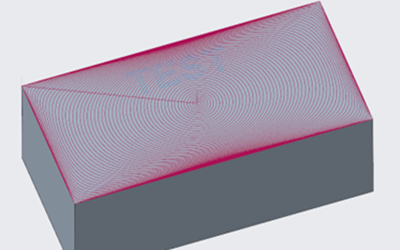

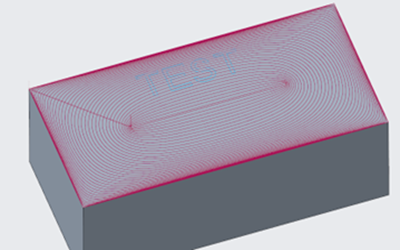

다음 그림은 볼륨 밀링의 스캔 유형을 나타낸 것입니다.

1. TYPE_1

2. TYPE_SPIRAL

3. TYPE_2

4. TYPE_3

5. TYPE_ONE_DIR

6. TYPE_1_CONNECT

컨벤셔널 밀링에 대한 값:

• TYPE_1 - 공구가 계속해서 선택한 서피스를 가공하다가 아일랜드를 만나면 리트랙트합니다.

• TYPE_3 - 선택한 서피스가 여러 영역으로 나뉜 경우 공구는 하나의 영역을 완전히 가공한 후에 다음 영역으로 이동합니다.

아이소라인(Isolines) 서피스 밀링의 경우:

• TYPE_1 - 공구가 계속해서 선택한 서피스를 가공하다가 아일랜드를 만나면 리트랙트합니다.

• TYPE_2 - 공구가 계속해서 선택한 서피스를 가공하다가 아일랜드를 만나면 그 주위로 이동합니다.

• TYPE_3 - 선택한 서피스가 여러 영역으로 나뉜 경우 공구는 하나의 영역을 완전히 가공한 후에 다음 영역으로 이동합니다.

• TYPE_ONE_DIR - 공구가 한 방향으로만 가공합니다. 공구는 각 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다.

가공선(Cut Line) 서피스 밀링의 경우:

• TYPE_1 - 생성된 가공선을 따라 공구가 앞뒤로 이동합니다.

• TYPE_3 - 선택한 서피스가 여러 영역으로 나뉜 경우 공구는 하나의 영역을 완전히 가공한 후에 다음 영역으로 이동합니다.

• TYPE_SPIRAL - 공구가 시작 가공선과 끝 가공선 중간에 첫 번째 절삭 패스를 생성합니다. 다음 패스가 교대로 첫 번째 패스의 오른쪽과 왼쪽에 생성됩니다.

• TYPE_ONE_DIR - 공구가 한 방향으로만 가공합니다. 공구는 각각의 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다.

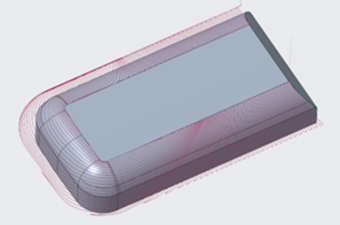

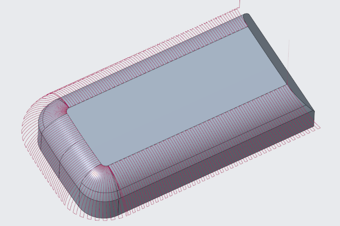

• TYPE_HELICAL - (CUTLINE_TYPE 매개 변수가 FLOWLINES로 설정된 경우에만 사용 가능함) 공구는 헬릭스를 따라 이동합니다. 닫힌 가공선 머시닝용으로만 사용 가능합니다. 다음 그림에는 생성된 공구 경로가 나타나 있습니다.

1. 시작 가공선 (상단 서피스 경계)

2. 끝 가공선 (하단 서피스 경계)

투영된 컷(Projected Cuts) 서피스 밀링의 경우 스캔 유형은 볼륨 밀링의 경우와 동일합니다(단, TYPE_1_CONNECT 및 CONSTANT_LOAD는 예외). 이것은 공구 경로의 플랫 패턴이 생성되는 방식을 의미합니다.

스와프(Swarf) 밀링의 경우:

• TYPE_1 - 공구가 가공 중인 서피스를 가로질러 앞뒤로 이동합니다.

• TYPE_ONE_DIR - 공구가 한 방향으로만 가공합니다. 공구는 각각의 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다.

• TYPE_HELICAL - 공구가 헬릭스를 따라 이동합니다. 닫힌 서피스 루프에만 사용 가능합니다.

평면(Face) 밀링의 경우:

• TYPE_1 - 공구가 선택한 면에서 앞뒤로 이동하면서 평행 가공 패스를 생성합니다. 선택된 면이 여러 영역으로 이루어져 있으면 공구는 이러한 영역을 무시하고 가공소재의 전체 길이를 따라 이동합니다.

• TYPE_3 - 선택한 면이 여러 영역으로 이루어진 경우 공구가 평행 가공 패스에서 앞뒤로 이동하면서 하나의 영역을 가공한 후에 리트랙트하여 다음 영역으로 이동합니다.

• TYPE_SPIRAL - 공구가 서피스 중간에 첫 번째 절삭 패스를 생성합니다. 다음 패스가 교대로 첫 번째 패스의 오른쪽과 왼쪽에 생성됩니다.

• TYPE_ONE_DIR - 공구가 한 방향으로만 가공합니다. 공구는 각각의 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다.

1. TYPE_1

2. TYPE_3

포켓팅(Pocketing)의 경우 스캔 유형은 볼륨 밀링의 경우와 동일합니다(단, TYPE_1_CONNECT 및 CONSTANT_LOAD는 예외). 이것은 공구가 포켓의 하단을 스캔하는 방식을 의미합니다.

플런지(Plunge) 밀링의 경우 공구의 Insert_Width가 Cutter_Diam/2보다 작은 경우 스캔 유형을 변경할 수 없습니다. 일반 플랫 공구의 경우 다음 스캔 유형을 사용할 수 있습니다.

• TYPE_3 - 한 영역을 완전히 가공한 후에 다음 영역으로 이동합니다.

• TYPE_SPIRAL - 스파이럴 가공 경로를 생성합니다.

• TYPE_ONE_DIR - 한 방향으로만 가공합니다. 공구는 각각의 절삭 패스의 끝에서 리트랙트하고 가공소재의 반대 쪽으로 되돌아가서 같은 방향으로 다음 컷을 시작합니다.

ROUGH_OPTION

볼륨 밀링 NC 시퀀스 동안 프로파일링 패스가 나타날지 여부를 제어합니다. 사용 가능한 옵션은 다음과 같습니다.

• ROUGH_ONLY - 프로파일링 없이 NC 시퀀스를 생성합니다.

• ROUGH_&_PROF - 밀링 볼륨을 황삭 가공하는 NC 시퀀스를 생성한 후 볼륨 서피스를 프로파일링합니다.

• PROF_&_ROUGH - 볼륨 서피스를 프로파일링한 후 볼륨을 황삭 가공합니다.

• PROF_ONLY - 프로파일링만 완료됩니다. SCAN_TYPE 옵션이 CONSTANT_LOAD로 설정된 경우 이 옵션은 사용자가 제어할 수 있는 PROFILE_CONNECT_ANGLE을 기준으로 두 개의 슬라이스 간에 S 연결을 생성합니다.

• ROUGH_&_CLEAN_UP - 프로파일링 패스를 생성하지 않고 볼륨의 벽을 클린업합니다. SCAN_TYPE이 TYPE_3으로 설정된 경우 각 슬라이스 안의 수평 연결은 볼륨의 벽을 따라 이동하게 됩니다. SCAN_TYPE이 TYPE_ONE_DIR로 설정된 경우 공구는 플런지 및 리트랙트 동작 시 볼륨의 벽을 따라 수직 이동하게 됩니다. TYPE_ONE_DIR 매개 변수의 경우 공구는 이전 슬라이스 레벨로 리트랙트합니다. 그러나 현재 슬라이스를 기준으로 (STEP_DEPTH + CUTTER_DIAM/2)보다 더 많이 옆으로 벗어나서 이동하지는 않습니다.

• POCKETING - 볼륨의 벽을 프로파일링하고 볼륨 내에서 리트랙트 평면에 평행한 모든 평면 서피스(아일랜드 상단과 볼륨 하단)의 밀링을 완료합니다. POCKET_EXTEND 매개 변수의 값에 따라 평면의 열린 모서리가 밀링됩니다.

• FACES_ONLY - 볼륨 내에서 리트랙트 평면에 평행한 평면 서피스(아일랜드 상단과 볼륨 하단)의 밀링만 완료합니다. POCKET_EXTEND 매개 변수의 값에 따라 평면의 열린 모서리가 밀링됩니다.

TYPE_ONE_DIR 유형의 ROUGH_&_CLEAN_UP과 비슷한 공구 경로는 ROUGH_STEP_DEPTH와 함께 3축 컨벤셔널 밀링을 사용하여 얻을 수 있습니다. |

다음 그림은 ROUGH_OPTION에 따른 커터 경로를 나타낸 것입니다.

1. ROUGH_ONLY

2. PROF_ONLY

3. 황삭 가공 후의 프로파일링

4. 먼저 프로파일링

5. ROUGH_&_PROF

6. PROF_&_ROUGH

1. TYPE_3 유형의 ROUGH_&_CLEAN_UP

2. TYPE_ONE_DIR 유형의 ROUGH_&_CLEAN_UP

다음 그림은 TYPE_ONE_DIR 유형의 ROUGH_&_CLEAN_UP의 공구 경로를 보여줍니다.

1. 공구 경로

2. STEP_DEPTH

3. 볼륨 벽 밀링 (측면)

4. STEP_DEPTH + CUTTER_DIAM/2

POCKET_EXTEND

볼륨 내의 평면의 열린 모서리를 가공할 때 공구의 위치를 정의합니다(예를 들면, 아일랜드 상단). 사용 가능한 값은 다음과 같습니다.

• TOOL_ON(기본값) - 공구의 중심이 면의 경계에 닿을 때 공구가 정지합니다.

• TOOL_TO - 공구의 리드 모서리가 면의 경계에 닿을 때 공구가 정지합니다.

• TOOL_PAST - 공구의 힐이 면의 경계에 닿을 때 공구가 정지합니다.

이 매개 변수는 ROUGH_OPTION이 POCKETING 또는 FACES_ONLY로 설정될 경우 사용됩니다.

TRIM_TO_WORKPIECE

볼륨 밀링에서 매개 변수가 FULL_TRIM으로 설정된 경우 공절삭을 방지하기 위해서 밀링 볼륨이 가공소재 경계 내부로 제한됩니다. TRIM_TO_TOP(기본값)로 설정된 경우 Z 방향으로만 트리밍이 수행됩니다.

• 가공소재에 언더컷이 있는 경우에는 TRIM_TO_WORKPIECE를 FULL_TRIM으로 설정해서는 안 됩니다. • 다음 그림과 같이 의도적으로 가공소재 경계를 벗어나도록 오프셋하거나 스케치할 때는 TRIM_TO_WORKPIECE를 TRIM_TO_TOP으로 설정해야 합니다. |

1. 볼륨 밀링(오프셋 설정)

3축 컨벤셔널 및 평면 밀링에서는 매개 변수가 YES(기본값은 NO)로 설정된 경우 공구는 가공소재의 한 영역을 가공한 후에 다음 영역으로 이동합니다. 실제 공구 경로는 SCAN_TYPE 매개 변수 값에 따라 달라집니다. 다음 그림은 SCAN_TYPE을 TYPE_ONE_DIR로 설정한 평면 밀링을 보여 줍니다.

1. TRIM_TO_WORKPIECE NO

2. TRIM_TO_WORKPIECE YES

CUT_DIRECTION

볼륨 밀링의 경우 슬라이스 안에서 공구 동작의 방향을 바꿀 수 있습니다. 사용 가능한 값은 STANDARD 및 REVERSE입니다.

프로파일 밀링의 경우 STANDARD(기본값)는 상단에서 하단으로(즉, 상단 서피스부터 시작하여) 선택된 서피스를 가공하고 REVERSE는 하단에서 상단으로(즉, 가장 아래에 있는 슬라이스부터 시작하여) 선택된 서피스를 가공합니다.

STEPOVER_ADJUST

YES(기본값)로 설정된 경우 스텝 오버 거리(STEP_OVER와 NUMBER_PASSES 매개 변수로 정의됨)를 조정하여 모서리 가까이에 있는 한 패스에 대한 커터 경로의 시작과 끝을 모두 생성합니다. 조정된 스텝 오버 거리는 원래의 범위를 초과하지 않습니다. NO로 설정되면 스텝 오버 거리는 정확히 STEP_OVER 및 NUMBER_PASSES 매개 변수의 조합으로 정의됩니다.

1. STEPOVER_ADJUST NO

2. STEPOVER_ADJUST YES

CUT_TYPE

SPINDLE_SENSE 매개 변수와 함께 사용되어 NC 시퀀스 또는 슬라이스 프로파일링 동안 재료를 제거하는 공구에 대한 재료의 상대적 위치를 제어합니다. 포켓 밀링 등에서 하단 슬라이스는 이 매개 변수의 영향을 받지 않습니다. 사용 가능한 옵션은 CLIMB, UPCUT 및 ZIG_ZAG입니다. 사용 가능한 조합 및 그 결과 생성되는 공구 경로는 다음과 같습니다.

• CLIMB 및 CW - 공구를 왼쪽으로(기본값)

UPCUT 및 CW - 공구를 오른쪽으로

• UPCUT 및 CCW - 공구를 왼쪽으로

CLIMB 및 CCW - 공구를 오른쪽으로

• ZIG_ZAG - 모든 슬라이스에서 컷 방향이 바뀝니다.

볼륨 밀링에 대한 CUT_TYPE 매개 변수는 ROUGH_OPTION이 ROUGH_&_PROF, PROF_&_ROUGH 또는 PROF_ONLY로 지정되거나 SCAN_TYPE이 TYPE_SPIRAL인 경우에 지정할 수 있습니다. |

로컬 밀링의 경우 추가로 NONE 옵션이 있는데, 이 옵션은 재료를 정리할 때 앞뒤로 공구를 이동시킬 수 있게 해줍니다.

프로파일 밀링의 경우 열린 컨투어 프로파일링 시 ZIG_ZAG 옵션을 사용할 수 있습니다. 이 옵션은 슬라이스간의 레이스 형태의 연결을 제공하는 반면, CLIMB 및 UPCUT은 공구를 리트랙트하고 다음 슬라이스의 시작점으로 신속하게 트래버스합니다.

1. CUT_TYPE CLIMB

2. CUT_TYPE ZIG_ZAG

3축 컨벤셔널 밀링의 경우 CUT_TYPE을 SPINDLE_SENSE 및 CUT_DIRECTION와 함께 결합하면 서피스 가공의 시작점과 방향을 제어할 수 있습니다. LACE_OPTION 매개 변수는 NO로 설정해야 합니다.

PLUNGE_PREVIOUS

SCAN_TYPE TYPE_3 유형의 볼륨 밀링의 경우 새 영역을 가공하기 시작할 때 공구의 플런지 장소를 결정합니다.

• YES - 공구는 이전에 가공된 영역 안에서 플런지한 후 새 영역으로 이동합니다.

• NO(기본값) - 공구는 새 영역 안에서 플런지합니다.

FIX_SKIPPED_SLICES

기본값(NO)으로 Creo NC에서 볼륨 밀링 시 특정 Z 깊이에서 슬라이스를 생성할 수 없는 경우, 예를 들면 형상 문제 때문에 슬라이스를 생성할 수 없는 경우에 공구는 이 슬라이스를 건너뛰고 다음 슬라이스로 이동합니다. 이 매개 변수를 YES로 설정한 경우 슬라이스가 생성될 수 없을 때마다 Creo NC에서는 다음 슬라이스를 생성하고 건너뛴 슬라이스 레벨에서 이를 반복합니다. 즉, 슬라이스가 생성될 수 없는 경우 다음 슬라이스가 두 번 반복됩니다. 한 번은 건너뛴 슬라이스의 Z 레벨에서, 그리고 다른 한 번은 자체 Z 레벨에서 반복됩니다. 시스템은 슬라이스가 생성될 수 없을 때마다 경고 메시지를 내보냅니다.

LACE_OPTION

마무리, 컨벤셔널 밀링, 평면 및 가공선 가공의 경우 가공 패스 끝에서 공구의 리트랙트 여부를 제어합니다(다음 그림 참조). NO(컨벤셔널 밀링의 기본값)로 설정되면 공구는 각 컷 다음에 리트랙트하므로 모든 컷의 방향은 같습니다. 나머지 값을 사용하면 공구는 앞뒤로 자르기를 하고 이웃 컷의 끝점 사이의 연결 형태를 지정합니다.

• LINE_CONNECT로 설정되면 이웃 끝점은 직선 세그먼트로 연결됩니다. LINE_CONNECT는 마무리 및 가공선 머시닝의 기본값입니다.

• 컨벤셔널 밀링에만 사용 가능한 CURVE_CONNECT 옵션은 참조 부품 형상을 고려하는 좀 더 복잡한(그리고 작업 속도가 더 느린) 알고리즘을 사용합니다. LACE_OPTION이 CURVE_CONNECT로 설정된 경우 공구는 장애물의 형상을 따라 움직이는데, 그렇지 않으면 장애물이 가공 패스를 방해하게 됩니다. LINE_CONNECT가 가우징을 야기하는 경우에만 CURVE_CONNECT를 사용합니다.

• ARC_CONNECT 옵션은 3축 컨벤셔널 밀링 및 평면 밀링에 사용할 수 있습니다. 이 옵션은 인접한 절삭 패스 간에 부드러운 호와 같은 연결을 제공합니다. 필요에 의해 가공 패스가 짧아지므로 공구는 서피스 경계 안에 있게 됩니다. 연결은 자동으로 가우징이 해제됩니다. 고속 머시닝에 대해서만 이 옵션을 사용하십시오.

• LOOP_CONNECT로 설정되면 이웃 끝점은 수직 루프로 연결되고 이때 공구는 가공될 서피스에 접하는 재료로 이동합니다.

3축 컨벤셔널 밀링에 대해 LACE_OPTION을 LINE_CONNECT로 설정하는 경우 시스템은 연결 동작의 가우징을 자동 해제하고, LINE_CONNECT가 가우징을 야기하면 CURVE_CONNECT로 전환합니다. 4축 및 5축 NC 시퀀스에서는 LINE_CONNECT가 가우징을 야기하는 경우 공구는 리트랙트합니다. 이러한 리트랙트 동작을 피하려면 CURVE_CONNECT를 사용하십시오. |

1. LACE_OPTION\ \ NO

2. LACE_OPTION\ \ LINE_CONNECT

ALLOW_NEG_Z_MOVES

NO로 설정된 경우 3축 컨벤셔널 밀링 NC 시퀀스에 대한 음의 Z 이동을 제거합니다. 기본값은 YES입니다. ALLOW_NEG_Z_MOVES를 NO로 설정하는 경우 SCAN_TYPE을 TYPE_1로 설정하고 LACE_OPTION을 NO로 설정해야 합니다. 다음 그림에서는 ALLOW_NEG_Z_MOVES를 NO로 설정한 공구 경로의 예를 보여 줍니다.

RETRACT_OPTION

볼륨 밀링, 황삭 및 재황삭에서 리트랙트의 수와 레벨을 제어합니다.

볼륨 밀링의 경우 값은 다음과 같습니다.

• OPTIMIZE(기본값) - 높이를 최소화하지 않고 리트랙트의 수를 최소화합니다. NC 시퀀스에 대해 지정되면 공구는 트래버스 평면 레벨로 리트랙트하고, 그 외에는 리트랙트 평면 레벨로 리트랙트합니다.

• NOT_OPTIMIZE - 두 번째 슬라이스가 공구의 현재 위치 바로 아래에서 시작하지 않으면 공구가 두 슬라이스 사이에서 리트랙트합니다. 또한 ROUGH_OPTION이 ROUGH_&_PROF 또는 PROF_&_ROUGH인 경우 황삭과 슬라이스 안의 프로파일 패스 사이에서 리트랙트합니다. OPTIMIZE가 가우징을 야기하는 경우 NOT_OPTIMIZE를 지정합니다. 공구는 트래버스 평면 또는 리트랙트 평면 레벨로 리트랙트합니다.

• SMART - 리트랙트 수와 높이를 최소화합니다. NC 시퀀스 내의 각 중간 리트랙트에 대해 시스템은 새로운 위치로 트래버스하는 공구에 대한 안전 레벨을 계산합니다. 이 안전 레벨은 공구 경로에 장애물이 전혀 없는 최하위 슬라이스 레벨에 PULLOUT_DIST 값(지정된 경우)을 더한 결과로 결정됩니다.

컷 생성을 사용하여 각 슬라이스에 대해 외곽진입 또는 엑시트 경로를 지정하면 RETRACT_OPTION 매개 변수는 무시됩니다. |

황삭 및 재황삭에서 값은 다음과 같습니다.

• SMART(기본값) - 리트랙트의 수와 높이를 최소화합니다. NC 시퀀스 내의 각 중간 리트랙트에 대해 시스템은 새로운 위치로 트래버스하는 공구에 대한 안전 레벨을 계산합니다. 이 안전 레벨은 공구 경로에 장애물이 전혀 없는 최하위 슬라이스 레벨에 PULLOUT_DIST 값(지정된 경우)을 더한 결과로 결정됩니다.

• ALWAYS - 공구는 각 슬라이스 후에 리트랙트 평면으로 리트랙트합니다.

GOUGE_AVOID_OPTION

서피스, 스와프 및 가공선 밀링에서 공구가 가우징을 피하기 위해서 리트랙트할 것인지 여부를 지정합니다.

• RETRACT_TOOL - 공구가 컷 사이에서 리트랙트할 수 있습니다.

• LIFT_TOOL - 컷 사이의 리트랙트 수가 최소화됩니다.

• PROJECT_TOOL - 공구 경로가 서피스 또는 형상에 투영됩니다. 이 옵션은 서피스 형상이 토폴로지에서 빠른 변화가 있는 3축 헬리컬 밀링과 피봇 점 또는 축이 공구 축을 제어하는 5축 밀링에 사용됩니다.

이 옵션은 가공선 밀링의 기본 옵션입니다. 가우징이 없는 공구 경로가 생성됩니다.

• NONE - 가우징이 있는 수직 공구 경로가 필요한 경우 가공선 밀링에서 이 옵션을 사용합니다.

GOUGE_AVOID_TYPE

3축 프로파일링의 경우 TIP_&_SIDES(기본값)로 설정하면 시스템에서 공구 경로의 가우징을 해제할 때 언더컷을 검색합니다. 언더컷을 가공할 수 있게 하려면 GOUGE_AVOID_TYPE을 TIP_ONLY로 설정합니다. 5축 프로파일링의 경우 TIP_&_SIDES로 설정하면 시스템은 공구 매개 변수에 정의된 대로 공구 전체에 대해 가우징을 해제합니다. 공구는 언더컷이 발견되면 리트랙트합니다. 기본값은 TIP_ONLY이며, 이 경우 시스템은 언더컷을 검색하지 않습니다.

매개 변수 수정 시 GOUGE_AVOID_TYPE 설정은 변경할 수 없습니다. 재정의(Redefine)를 사용합니다. |

REMAINDER_SURFACE

컨벤셔널 밀링과 3축 아이소라인 및 가공선 서피스 밀링 NC 시퀀스에 적용 가능합니다. YES(기본값은 NO)로 설정하면 시스템에서 후속 로컬 밀링 NC 시퀀스로 제거될 잔여 재료를 나타내는 서피스를 생성합니다. 이 서피스는 현재 NC 시퀀스에 속하게 되고 공구 경로를 재생성할 때 재생성됩니다.

나머지 서피스는 SCALLOP_HGT 매개 변수 값을 토대로 생성됩니다. |

AUTO_SYNCHRONIZE

가공선 서피스 밀링에만 적용 가능합니다. YES(기본값)로 설정하면 선택된 가공선과 교차하는 모서리가 동기화 선으로 사용됩니다. 이 방법을 원하지 않으면 AUTO_SYNCHRONIZE를 NO로 설정하고 수동으로 동기화 선이나 동기화 점을 지정하십시오.

AUTO_INNERCUTLINE

가공선 밀링에만 적용 가능합니다. YES로 설정하면 지정된 모든 동기화 선과 교차하는 모서리가 내부 가공선으로 사용됩니다. 기본값은 NO입니다.

YES로 설정하면 이 매개 변수는 선택한 머시닝 서피스의 사용자 정의 가공선 사이에 보이지 않는 추가 가공선을 자동으로 추가합니다. 결과적으로 공구 경로는 사용자 정의 가공선과 더욱 일관되게 평행합니다. 더 많은 사용자 정의 가공선을 정의할 필요가 없으므로 시간이 절약됩니다.

예를 들어, 다음 이미지는 선택한 가공 참조를 보여줍니다.

사용자 정의 가공선 1 및 가공선 2가 다음 이미지에 표시됩니다.

AUTO_INNERCUTLINE이 NO로 설정된 경우:

AUTO_INNERCUTLINE이 YES로 설정된 경우:

AUTO_OUTERCUTLINE

가공선 밀링에만 적용 가능합니다. 가공선(Cut Lines) 탭에서 자동 가공선(Auto Cut Line) 확인란을 선택하면 외부 가공선(Outer Cutline) 및 내부 가공선(Inner Cutline)이 자동으로 생성됩니다.

이 매개 변수는 내부 가공선(Inner Cutline)의 공구 경로 형태를 정의합니다.

사용 가능한 값은 다음과 같습니다.

• CIRCLE(기본값) - 공구 경로가 외부 가공선 경계를 오프셋하여 시작되고 원으로 끝납니다.

• OFFSET - 공구 경로가 외부 가공선 경계를 오프셋하여 시작되고 외부 가공선 경계의 형태로 끝납니다.

CUTLINE_TYPE

가공선 서피스 밀링에만 적용 가능합니다. 가공선 분배 계산시 시스템이 사용하는 알고리즘을 선택할 수 있습니다. 사용 가능한 값은 다음과 같습니다.

• BLEND - 서피스 경계 블렌드를 사용하여 가공선이 생성됩니다.

• FLOWLINES(기본값) - 유한 요소 분석 방법을 사용하여 밀링용으로 선택한 서피스가 처리되고 가공선이 생성됩니다.

CUTLINE_EXT_TYPE

가공선 서피스 밀링에만 적용 가능합니다. 가공선이 머시닝용으로 선택된 서피스의 전체 길이를 초과하는 경우를 처리하는 방식을 지정합니다. 사용 가능한 값은 다음과 같습니다.

• BOUNDARY(기본값) - 서피스의 경계까지 가공선이 확장됩니다.

• NONE - 지정한 가공선의 길이로 머시닝이 제한됩니다.

1. 머시닝용으로 선택된 서피스

2. 시작 가공선

3. 끝 가공선

4. CUTLINE_EXT_TYPE\ \ BOUNDARY

5. CUTLINE_EXT_TYPE\ \ NONE

AXIS_DEF_CONTROL

5축 가공선 서피스와 궤적 밀링 그리고 스와프 밀링에 적용 가능합니다.

5축 가공선 서피스 밀링과 스와프 밀링의 경우 사용 가능한 값은 다음과 같습니다.

• USE_SURF_NORMS(기본값) - 수직 서피스를 사용하여 공구 축 방향이 결정됩니다. 즉, 가공 중인 수직 서피스에 적용되는 로컬화된 리드 및 기울기 각도는 사용자 지정 축 정의에 따라 설정됩니다.

• IGNORE_SURF_NORMS - 수직 서피스가 무시되며 공구 축 방향은 사용자 지정 축 정의의 엄격한 보간입니다. 서피스 아이소라인으로부터 스와프 밀링에 사용할 수 없습니다.

5 축 궤적 밀링의 경우 이 매개 변수는 서피스(Surfaces) 명령을 사용하여 생성된 자동 절삭 동작에 사용됩니다. 축 정의를 지정하는 또 다른 방법은 컷동작 설정(CUTMOTION SETUP) 메뉴의 축 제어(Axis Control) 명령을 사용하는 것입니다. AXIS_DEF_CONTROL 매개 변수는 명시적 축 정의 사이의 근사화 유형을 지정합니다. 사용 가능한 값은 다음과 같습니다.

• RELATIVE_TO_DRIVE_SURFACE(기본값) - 서피스상에 정의된 각 직접 축에 대한 수직 서피스를 기준으로 공구 축의 리드 및 기울기를 유지합니다. 공구가 명시적 축 정의 사이를 이동하게 되면 시스템은 마지막 명시적 축 정의와 다음 명시적 축 정의 사이의 직선 보간에 따라 평균 리드/기울기 각도를 계산합니다. 그러면 이 평균 각도는 현재 위치에 직각인 서피스와 관련해서 적용됩니다. 이 방법은 정확한 축 제어가 필요할 때 가변 리드/기울기 공구 경로를 생성하는 데 사용할 수 있습니다. 그 한 예로 공구와 홀더가 부품 형상의 좁은 채널을 통과할 수 있도록 하기 위해서 이 제어를 적용할 수 있습니다.

• PROJECT_ON_DRIVE_SURFACE - 서피스 상의 위치에 정의된 각 직접 축에 대한 수직 서피스를 기준으로 공구 축의 리드 각도를 유지합니다. 공구가 명시적 축 정의 사이를 이동하게 되면 시스템은 마지막 명시적 축 정의와 다음 명시적 축 정의 사이의 직선 보간에 따라 평균 리드 각도를 계산합니다. 그런 다음 이 평균이 현재 위치에 적용되고 공구 축이 서피스에 투영되어 기울기 컴포넌트를 0으로 만듭니다. 이 방법은 가변 사용자 제어 리드 각도를 갖고 있지만 공구의 측면에 커팅을 유지하고 있는 공구 경로 생성에 사용할 수 있습니다.

• FROM_AXES_AND_DRIVE_SURFACE - 이 방법은 서피스 세트의 일부 서피스가 전개 가능하지 않을 때 적합합니다. 이러한 개발 가능하지 않은 영역에서 공구 경로는 예측 불가능하기 때문에 명시적 축 정의를 지정하여 시스템의 기본 설정을 무시하고 싶을 수도 있습니다. 시스템은 서피스 경계에서 다른 모든 공구 벡터를 파생시키게 됩니다. 공구 축은 RELATIVE_TO_DRIVE_SURFACE와 동일한 규칙을 사용하여 보간됩니다.

• AXIS_LINEAR_APPROXIMATION - 공구 방향은 직접 축 정의의 선형 근사화입니다.

• AXIS_LEAD_ANGLE_APPROXIMATION - 공구 방향은 궤적을 따르는 리드 각도의 보간입니다.

• PROJECT_FROM_AXES - 이 방법은 FROM_AXES_AND_DRIVE_SURFACE 및 PROJECT_ON_DRIVE_SURFACE의 조합으로 작동합니다. 명시적 축 정의를 지정할 수 있습니다. 그러면 중간 공구 벡터가 서피스 경계에서 파생된 다음 모든 축 정의가 제어 서피스 위에 투영됩니다.

LEADING_EDGE_MACHINING

YES(기본값은 NO)로 설정한 경우 곡률이 큰 영역에서도 공구가 제어 서피스와 접촉을 유지하면서 항상 리드 모서리를 사용하여 가공하는지 확인해야 합니다. 서피스를 사용한 5 축 궤적 밀링에 적용할 수 있습니다. 특히 터빈 블레이드를 가공할 때 유용합니다.

USE_VARIABLE_TILT

YES(기본값은 NO)로 설정하면 공구는 가우징을 피하기 위해 기울어집니다. 스와프 밀링에만 사용 가능합니다.

IGNORE_RULINGS

NO(기본값)로 설정하면 선형보간 서피스 가공 시 공구는 보간선과 평행이 됩니다. YES로 설정하면 공구는 선형보간 서피스의 보간선을 무시합니다. 스와프 밀링에만 사용 가능합니다.

4X_LEAD_RANGE_OPT

YES(기본값은 NO)로 설하면 시스템은 가우징을 피하기 위해 가변 리드 각도를 사용합니다. 즉, 지정된 4X_LEAD_ANGLE로 인해 가우징이 발생하면 시스템은 4X_MIN_LEAD_ANGLE과 4X_MAX_LEAD_ANGLE 사이에 있는 다른 각도를 사용하려고 시도합니다. 4축 밀링에만 적용 가능합니다.

FOLLOW_TOP_EDGE_3AX

3축 궤적 밀링에서 테이퍼 공구(SIDE_ANGLE > 0)를 사용하여 보스나 구멍의 상단 모서리를 가공할 수 있습니다. YES(기본값은 NO)로 설정된 경우 다음 그림처럼 공구(1)의 XY 평면에서 공구 측면으로 보스(2) 또는 구멍의 상단 모서리를 따라 가공하는 데 필요한 오프셋이 자동으로 계산됩니다.

CUSTOMIZE_AUTO_RETRACT

NO(기본값은 YES)로 설정된 경우 공구는 기본 공구 경로를 따라 이동할 때 자동 리트랙트를 수행하지 않습니다.

SLICE_PATH_SCAN

여러 스텝 깊이(슬라이스) 안에 여러 패스를 가공하는 순서를 정의합니다. 사용 가능한 값은 다음과 같습니다.

• PASS_BY_PASS - 첫 번째 슬라이스의 첫 번째 패스를 완료한 후 두 번째 슬라이스의 첫 번째 패스로 이동하는 방식으로 진행됩니다. 마지막 슬라이스에 대한 첫 번째 패스를 완료한 후에는 첫 번째 슬라이스에 대한 두 번째 패스로 가는 식으로, 마지막 슬라이스에 대한 마지막 패스를 완료할 때까지 이 작업은 계속 진행됩니다.

• SLICE_BY_SLICE - 슬라이스 안의 모든 패스를 완료한 후에 다음 슬라이스로 이동합니다.

CONNECTION_TYPE

다중 스텝 및 다중 패스 3축 및 2축 궤적 밀링의 중간 공구 리트랙트를 제어합니다. 사용 가능한 값은 다음과 같습니다.

• RETRACT(기본값) - 중간 컷의 끝에서 공구가 리트랙트하고 리트랙트 평면을 따라 이동한 후 다음 컷의 시작 위치로 플런지합니다.

• Z_LAST - 중간 컷의 끝 위치에서 공구가 XY 평면으로 이동한 후 Z축을 따라 다음 컷의 시작 위치로 이동합니다.

• Z_FIRST - 중간 컷의 끝 위치에서 공구가 Z축을 따라 이동한 후 XY 평면에서 다음 컷의 시작 위치로 이동합니다.

• SIMULTANEOUS - 공구가 이전 컷의 끝 위치에서 다음 컷의 시작 위치로 직접 이동합니다.

• AUTO_CONNECT - 중간 컷의 끝에서 시작점이 이전 끝점의 위나 아래에 있는지에 따라 공구가 Z_FIRST 또는 Z_LAST를 따라 리트랙트합니다.

AUTO_CONNECT는 2축 궤적 밀링 NC 시퀀스에서만 표시됩니다. |

MACHINING_ORDER

이전 공구에 의한 로컬 밀링의 경우 서피스상이나 코너의 잔여 재료를 제거하는 순서를 지정합니다. 사용 가능한 값은 다음과 같습니다.

• CORNERS_FIRST(기본값) - 코너에서 잔여 재료를 제거한 후 서피스 클린업 작업을 진행합니다.

• SURFACES_FIRST - 서피스를 클린업한 후 코너에서 잔여 재료를 제거합니다.

• CORNERS_ONLY - 코너에서 잔여 재료를 제거할 뿐 서피스는 가공하지 않습니다.

• SURFACES_ONLY - 서피스를 클린업할 뿐 코너는 가공하지 않습니다.

SURFACE_CLEANUP

이전 공구에 의한 로컬 밀링의 경우 서피스 정리가 단일 패스에서 이루어지는지 스텝 깊이 증가에서 이루어지는지를 지정합니다. 사용 가능한 값은 다음과 같습니다.

• SINGLE_DEPTH(기본값) - 공구가 서피스 하단에 하나의 가공 패스를 생성합니다.

• MULTI_DEPTH - 공구가 스텝 깊이 증분만큼 재료를 제거하면서 여러 가공 패스를 생성합니다. STEP_DEPTH 매개 변수에 대한 값을 지정해야 합니다.

CORNER_CLEANUP

이전 공구에 의한 로컬 밀링의 경우 코너의 가공 방식을 지정합니다. 사용 가능한 값은 다음과 같습니다.

• Z_PLANE_CUTS(기본값) - 2.5축 머시닝을 사용하여 코너에서 재료를 제거합니다.

• CONTOUR - 일련의 수직 컷을 사용하여 코너에서 재료를 제거합니다.

RETRACT_TRANSITION

황삭과 재황삭뿐 아니라 고속 볼륨 밀링의 경우에도 수직 리트랙트 이동과 트래버스 이동(리트랙트 평면이나 중간 트래버스 평면 레벨에서의 수평 이동) 간의 공구 전환 방식을 지정한 다음 트래버스 이동과 수직 플런지 이동 간의 공구 전환 방식을 지정합니다. 사용 가능한 값은 다음과 같습니다.

• CORNER_TRANSITION(기본값) - 수평 이동과 수직 이동이 서로 일정한 각도를 이룹니다.

• ARC_TRANSITION - 수평 이동과 수직 이동이 탄젠트 호로 연결됩니다. 이렇게 되면 고속 머시닝에서 방향이 바뀔 때 공구가 속도를 늦추거나 중단할 필요가 없습니다. 변환 호의 반지름은 RETRACT_RADIUS 매개 변수 값으로 정의됩니다. 안전 트래버스 평면 레벨 위에서 호가 시작되므로 수평 트래버스 이동은 리트랙트 평면이나 중간 트래버스 평면 레벨 위의 RETRACT_RADIUS에서 이루어집니다.

RETRACT_RADIUS

변환 호의 반지름을 지정합니다(RETRACT_TRANSITION 매개 변수가 ARC_TRANSITION으로 설정된 경우). 기본값은 대시(-)입니다. RETRACT_TRANSITION을 ARC_TRANSITION으로 설정한 경우 RETRACT_RADIUS 값을 지정해야 합니다.

TRIM_TOOLPATH_ON_HOLDER

황삭, 재황삭 및 마무리에서 YES로 설정하고 HOLDER_DIAMETER 및 HOLDER_LENGTH를 설정한 경우 공구 경로를 충돌 및 비충돌 영역으로 분할합니다.

1. 비충돌 영역

2. 충돌 영역

충돌 영역에서 공구 홀더는 참조 부품과 충돌하지만 비충돌 영역에서는 충돌이 없습니다. 결과 공구 경로는 모든 비충돌 영역의 조합입니다.

공구 경로에서 충돌 영역이 제거되기 때문에 황삭 중에 일부 가공소재 부분은 가공되지 않습니다. 이러한 부분은 재황삭 중에 가공됩니다. |

NO로 설정하면 공구 경로는 충돌에 따라 분할됩니다. 즉, 공구는 공구 홀더와 가공소재 간의 충돌을 무시하고 전체 공구 경로를 통과합니다. 기본값은 NO입니다.

CALCULATE_MIN_TOOL_LENGTH

황삭, 재황삭 및 마무리에서 YES로 설정되고 HOLDER_DIAMETER 및 HOLDER_LENGTH를 지정한 경우 충돌을 방지하는 데 필요한 공구의 최소 길이를 계산합니다. 공구 경로 계산 후에 이 최소 길이는 메시지 창에 표시됩니다.

NO로 설정된 경우 최소 공구 길이는 계산되지 않습니다. 기본값은 NO입니다.

HOLDER_CLEARANCE

HOLDER_DIAMETER 및 HOLDER_LENGTH가 설정된 경우 정의된 스톡 클리어런스와 함께 공구 홀더와 가공된 서피스 간의 최소 허용 거리를 지정합니다. 공구 경로의 정확도보다 커야 합니다. 기본값은 0입니다.

1. HOLDER_CLEARANCE

HELICAL_RAMP_ANGLE, HELCIAL_PITCH, HELCIAL_BOUNDS 및 ADJUST_PITCH 매개 변수는 헬리컬 공구 경로 생성에 사용됩니다.

HELICAL_RAMP_ANGLE 및 HELICAL_PITCH

헬리컬 컷의 시작 높이 및 높이 간에 생성할 코일 수를 지정합니다. 커브 컷(Curve Cut) 대화 상자를 사용하여 시작 높이와 높이를 지정할 수 있습니다. 두 매개 변수 모두의 값을 제공할 경우 HELCIAL_RAMP_ANGLE 값이 HELICAL_PITCH 값을 덮어씁니다. 이러한 매개 변수에 대한 값을 지정하지 않을 경우 두 높이 간에 하나의 헬리컬 코일만 생성됩니다.

HELICAL_BOUNDS

헬리컬 컷의 시작 높이 및 높이에 첫 번째 및 마지막 슬라이스가 추가로 생성되는지 여부를 지정합니다. 이 매개 변수의 값은 다음과 같습니다.

• NO_BOUNDS - 슬라이스가 생성되지 않습니다.

• START_BOUND - 단일 시작 슬라이스가 생성됩니다.

• END_BOUND - 끝 슬라이스가 생성됩니다.

• BOTH_BOUNDS - 시작 및 끝 슬라이스가 모두 생성됩니다.

USE_DEGOUGE_ADDONS

기본값은 NO입니다. 공구 경로에서 예기치 않은 가우징을 확인하는 경우 YES로 설정합니다. 특정 경우에는 YES로 설정하여 추가 디가우징을 수행할 수 있습니다.

ADJUST_PITCH

YES 값의 경우 시작 높이 및 높이 사이에 맞는 코일 수가 정수가 되도록 헬리컬 램프 각도 및 헬리컬 피치가 제어됩니다.

컷 매개 변수

MAX_DISCRETIZE_ANGLE

공구 경로에서 두 점 간의 공구 축 방향의 최대 변경을 지정합니다. 두 점 간의 각도가 MAX_DISCRETIZE_ANGLE 값보다 큰 경우 두 점 사이에 하나 이상의 점이 추가됩니다. 기본값은 없습니다.

MIN_DISCRETIZE_ANGLE

공구 경로에서 두 점 간의 공구 축 방향의 최소 변경을 지정합니다. 두 점 간의 각도가 MIN_DISCRETIZE_ANGLE 값보다 작은 경우 경로 축은 같은 방향을 유지합니다. 기본값은 없습니다.

SKIP_PATH

3축, 4축 및 5축 서피스 밀링의 가공된 서피스 세트에서 첫 번째나 마지막 패스 또는 둘 다를 제거하도록 지정합니다. 사용 가능한 옵션은 다음과 같습니다.

• NO_SKIP(기본값) - 공구 경로 패스를 제거하지 않습니다.

• FIRST - 첫 번째 패스만 제거합니다.

• LAST - 마지막 패스만 제거합니다.

• BOTH - 첫 번째와 마지막 패스를 모두 제거합니다.

STEP_DEPTH

황삭 컷 NC 시퀀스 동안 각 패스의 증가 깊이. STEP_DEPTH는 0보다 커야 합니다. 기본값은 설정되지 않고 "1"로 표시됩니다.

조각의 경우 기본값은 대시(-)로, 매개 변수를 사용하지 않은 것입니다. STEP_DEPTH를 GROOVE_DEPTH보다 작은 값으로 설정하면 조각은 다중 스텝 증가로 수행됩니다.

MIN_STEP_DEPTH

볼륨 및 프로파일 밀링의 경우 슬라이스간의 최소 허용 가능 거리를 지정합니다. 기본적으로 NC 시퀀스 좌표계의 Z축에 직각인 모든 평면 서피스는 추가적인 슬라이스를 생성합니다. 이러한 평면 서피스를 따르는 슬라이스와 이전 슬라이스 사이의 거리가 MIN_STEP_DEPTH의 값보다 작은 경우 슬라이스를 건너뜁니다.

STEPDEPTH_ADJUST

수직 벽을 마무리하기 위해 공구 경로를 생성할 때 Z 슬라이스의 높이가 동일한 거리에 생성되도록 지정합니다. 이 매개 변수는 황삭, 재황삭 및 마무리에 적용할 수 있습니다.

NUMBER_CUTS

평면 밀링의 경우 깊이까지 컷 개수를 추가로 제어할 수 있습니다(STEP_DEPTH 매개 변수로도 제어됨). 시스템은 STEP_DEPTH 매개 변수 값을 사용하여 컷의 수를 계산한 다음, 그 결과를 NUMBER_CUTS 값과 비교하여 큰 값을 사용합니다. 기본값은 대시(-)로, 매개 변수를 사용하지 않은 것입니다.

가공선 머시닝의 경우 스텝 깊이 증가에서 밀링을 수행할 수 있습니다. 이것은 다음 매개 변수 OFFSET_INCREMENT와 함께 사용해야 합니다. 기본값은 대시(-)로, 매개 변수를 사용하지 않은 것입니다.

조각의 경우 STEP_DEPTH 매개 변수도 지정하면 컷의 개수를 제한할 수 있습니다. 기본값은 대시(-)로, 매개 변수를 사용하지 않은 것입니다. 예를 들어, 3을 지정하면 세 개의 가공 패스가 STEP_DEPTH 증가를 사용하여 생성되고 마지막 패스는 GROOVE_DEPTH 값에 따라 정의됩니다.

OFFSET_INCREMENT

NUMBER_CUTS와 함께 사용하면 스텝 깊이 증가에서 가공선 머시닝을 수행할 수 있습니다. 공구가 선택한 서피스 위의 (OFFSET_INCREMENT * (NUMBER_CUTS1) + PROF_STOCK_ALLOW)에 첫 번째 슬라이스를 생성하고 각 OFFSET_INCREMENT 거리마다 NUMBER_CUTS 슬라이스를 생성하므로 마지막 슬라이스는 선택한 서피스 위의 PROF_STOCK_ALLOW에 위치하게 됩니다. SCALLOP_HGT를 지정하는 경우 마지막 슬라이스에만 영향을 미칩니다. 각 슬라이스의 끝에서 공구는 리트랙트하고 다음 슬라이스의 시작점으로 이동한 후 플런지합니다. LACE_OPTION을 NO로 설정하면 가공될 서피스를 지나는 각 가공 패스 이후에 추가로 공구가 리트랙트됩니다. 기본값은 대시(-)로, 매개 변수를 사용하지 않은 것입니다.

ROUGH_STEP_DEPTH

3축 컨벤셔널 밀링에만 사용 가능합니다. 기본값은 대시(-)입니다. 기본값 이외의 값을 지정하면 시스템은 적합한 수평 슬라이스에 의해 정의된 깊이 증가에서 서피스 밀링을 수행합니다. 이로써 실제로 밀 볼륨을 정의하지 않고도 볼륨 형태의 공구 경로를 생성할 수 있습니다. 이것은 특히 가져온(솔리드가 아닌) 서피스 가공 시 도움이 됩니다. NC 시퀀스는 같은 재료를 제거하고, 일반 3축 컨벤셔널 밀링 시퀀스와 동일한 자동 가우징 해제 기능을 갖습니다.

0보다 큰 값을 지정하면 공구 경로에서 외곽진입 및 엑시트를 생성하지 않습니다. |

다음 그림에서는 깊이가 증가하는 3축 컨벤셔널 밀링을 보여줍니다.

1. 이 서피스를 선택합니다.

MIN_RETRACT_DISTANCE

연필 트레이싱(Pencil Tracing), 잔삭 가공(Rest Finishing), 황삭(Roughing), 재황삭(Reroughing) 및 볼륨 밀링(Volume Milling)에 적용됩니다.

한 패스의 끝과 다른 패스의 시작 사이를 이동할 때 커터는 이동해야 하는 거리에 따라 서피스에 있거나 리트랙트에 있습니다. 이 매개 변수는 두 상태 간의 결정을 내리는 지점을 제어합니다. 한 패스의 끝점과 다른 패스의 시작점 사이 거리가 이 값보다 작으면 커터를 서피스에 유지됩니다. 거리가 크면 커터가 리트랙트 평면까지 지워집니다. '예: 연필 트레이싱 동안 커터 배치' 항목을 참조하십시오.황삭, 재황삭 및 볼륨 밀링의 경우 이 매개 변수에 CONSTANT_LOAD, MAINTAIN_CUT_TYPE, MAINTAIN_CUT_DIRECTION, FOLLOW_HARDWALLS 및 FOLLOW_CONTOUR 스캔 유형 값을 사용할 수 있습니다.

황삭, 재 황삭가공 및 볼륨 밀링 단계에서 CONSTANT_LOAD, MAINTAIN_CUT_TYPE 및 MAINTAIN_CUT_DIRECTION 스캔 유형을 설정한 경우, 스텝오버 매개 변수가 정의된 공구 반지름보다 작아야 한다는 제한이 제거됩니다. |

LIFT_TOOL_CLEARANCE

다음 연결을 만들기 위해 공구가 머시닝 서피스 위로 들어올려집니다. 이 매개 변수는 MIN_RETRACT_DISTANCE와 함께 작동합니다. 기본값은 -입니다.

WALL_SCALLOP_HGT

볼륨 밀링의 스텝 깊이를 제어합니다. WALL_SCALLOP_HGT(wsh)는 커터 반지름보다 작거나 같아야 합니다(wsh <= d/2). 기본값은 0입니다.

BOTTOM_SCALLOP_HGT

마찬가지로 볼륨 밀링에 대한 스텝오버 거리를 제어하는 데도 사용됩니다.

SCALLOP_HGT

서피스 밀링과 이전 공구에 의한 로컬 밀링에 대한 스텝 오버 거리를 제어하는 데도 사용됩니다.

STEP_DEPTH 및 WALL_SCALLOP_HGT 매개 변수는 다음 그림에 나타나 있습니다. Creo NC에서는 이러한 매개 변수를 다음과 같이 처리합니다.

1. WALL_SCALLOP_HGT를 0(wsh = 0)으로 지정하면 스캘롭 높이는 STEP_DEPTH를 사용하여 계산됩니다.

2. wsh를 0으로 지정하는 경우 스텝 깊이는 wsh를 사용하여 계산됩니다. 계산된 값을 사용자가 정의한 STEP_DEPTH 값과 비교하여 Creo NC에서 둘 중 작은 값을 사용합니다.

STEP_OVER 및 BOTTOM_SCALLOP_HGT(볼륨 밀링의 경우) 또는 SCALLOP_HGT(서피스 밀링의 경우) 경우에도 마찬가지입니다.

다음 그림은 STEP_DEPTH와 WALL_SCALLOP_HGT를 보여 줍니다.

1. STEP_OVER

2. 공구 경로

3. WALL_SCALLOP_HGT

4. STEP_DEPTH

ROUGH_STOCK_ALLOW

및

PROF_STOCK_ALLOW

마무리 컷의 황삭 가공 후에 남겨진 스톡의 양. 두 매개 변수 모두 볼륨 밀링 NC 시퀀스 및 궤적 밀링 NC 시퀀스에 사용되며 황삭과 프로파일링 컷에 대해 서로 다른 스톡 여유를 지정합니다. PROF_STOCK_ALLOW는 ROUGH_STOCK_ALLOW 이하의 값으로 설정해야 합니다. Creo NC에서는 자동 재료 제거 후 형상이 표시될 때 PROF_STOCK_ALLOW가 사용됩니다.

1. PROF_STOCK_ALLOW

2. ROUGH_STOCK_ALLOW

3. 포켓

NC 시퀀스를 황삭 및 재황삭할 때 ROUGH_STOCK_ALLOW만 가공 후에 남는 스톡 양을 지정하는 데 사용됩니다.

BOTTOM_STOCK_ALLOW

볼륨 밀링 또는 궤적 밀링의 경우 리트랙트 평면에 평행한 평면 서피스에서 황삭 NC 시퀀스 이후에 남은 스톡의 양을 지정합니다. 기본값은 대시(-)이며 이 경우 BOTTOM_STOCK_ALLOW 매개 변수가 무시되고 PROF_STOCK_ALLOW가 대신 사용됩니다.

평면 밀링의 경우 선택한 면에 남은 스톡의 양을 지정합니다. 기본값은 대시(-)이며, 이 경우에 스톡 여유는 0으로 설정됩니다.

WALL_TOLERANCE

로컬 밀링 NC 시퀀스 클린업 작업 없이 이전 NC 시퀀스 다음에 벽을 따라 남을 수 있는 재료의 양을 지정합니다. 기본값은 0입니다. 이전 볼륨 NC 시퀀스를 참조하는 로컬 밀링 NC 시퀀스에 적용 가능합니다.

STEP_OVER

엔드밀 유형 컷의 측면 깊이를 제어합니다. STEP_OVER는 커터 지름 이하의 양수 값이어야 합니다. 기본값은 설정되지 않고 "1"로 표시됩니다.

TOOL_OVERLAP

STEP_OVER에 대한 대안입니다. 이전 패스 시 가공된 영역을 공구가 중첩하는 양을 나타냅니다. TOOL_OVERLAP은 지정되고 STEP_OVER는 지정되지 않은 경우 STEP_OVER는 (CUTTER_DIAM TOOL_OVERLAP)으로 계산됩니다.

PLUNGE_STEP

단계적인 공구 플런지 사이의 거리를 제어합니다. 기본값은 대시(-)이며, 이 경우

• 플런지 밀 공구를 사용 중인 경우 이 거리는 공구 매개 변수 Insert_Cut_Width와 같습니다.

• 일반 밀링 공구를 사용 중인 경우 시스템은 공구의 Cutter_Diam을 토대로 최대 플런지 단계를 계산합니다. 그러면 플런지 사이의 모든 재료가 제거됩니다.

플런지 밀링에만 적용 가능합니다.

CORNER_ROUND_RADIUS

고속 머시닝에서 오목 코너에 허용되는 최소 반지름을 지정합니다. 볼륨 밀링, 황삭 및 재황삭에 사용할 수 있습니다. 기본값은 0입니다.

NUMBER_PASSES

슬라이스당 공구 패스의 수를 추가로 제어할 수 있습니다(STEP_DEPTH 매개 변수로도 제어됨). 시스템은 NUMBER_PASSES 매개 변수 값(0 이외의 값인 경우)을 사용하여 스텝 오버 거리를 계산하고 이를 STEP_OVER 값과 비교한 후 둘 중 더 작은 값을 사용합니다. 볼륨 밀링 및 페이싱에 적용 가능합니다. 페이싱의 경우 NUMBER_PASSES를 1로 설정하면 STEP_OVER 값이 무시되므로 슬라이스당 한 개의 패스만이 생성됩니다.

ONE_PASS_OFFSET

단일 패스 평면 밀링 NC 시퀀스에 대한 공구 경로를 오프셋할 수 있습니다(즉, NUMBER_PASSES가 1인 경우). 양수 값은 컷 방향을 기준으로 패스를 왼쪽으로 오프셋하고 음수 값은 오른쪽으로 오프셋합니다. 기본값은 0입니다.

INITIAL_EDGE_OFFSET

밀링할 서피스의 모서리와 관련하여 평면 밀링에 대한 첫 번째 패스를 오프셋할 수 있습니다. 기본값은 0이며 이 경우 첫 번째 패스의 팁 궤적이 서피스 모서리와 일치합니다. 양수 값은 첫 번째 패스를 서피스 안으로 오프셋하고 음수 값은 서피스 밖으로 오프셋합니다. 이 값은 STEP_OVER 값보다 클 수 없습니다.

FINAL_EDGE_OFFSET

밀링할 서피스의 모서리와 관련해서 평면 밀링에 대한 마지막 패스를 오프셋할 수 있습니다. 기본값은 0이며 이 경우 마지막 패스의 팁 궤적이 서피스 모서리와 일치합니다. 양수 값은 마지막 패스를 서피스 안으로 오프셋하고 음수 값은 서피스 밖으로 오프셋합니다. 이 값은 STEP_OVER 값보다 클 수 없습니다.

CUT_ANGLE

NC 시퀀스 좌표계의 X축과 컷 방향 사이의 각도를 지정합니다. 기본 CUT_ANGLE은 0으로, 이 경우에는 X 축과 평행합니다. 볼륨 및 플런지 밀링, 포켓팅, 페이싱, 컨벤셔널 밀링 및 투영된 컷 서피스 밀링에 사용 가능합니다. SCAN_TYPE이 TYPE_SPIRAL인 경우 볼륨 및 플런지 밀링, 포켓팅 및 투영된 컷 서피스 밀링에 대해 CUT_ANGLE은 무시됩니다.

1. CUT_ANGLE 0

2. CUT_ANGLE 90

LEAD_ANGLE

TILT_ANGLE과 함께 사용하여 5축 서피스 밀링 NC 시퀀스에 대해 수직인 서피스를 기준으로 공구 방향을 정의합니다. LEAD_ANGLE은 공구 이동 방향에 대해 수직인 서피스로부터의 각도(도 단위)로 지정됩니다. 양수 값은 공구를 앞쪽으로 기울이고, 음수 값은 공구를 뒤쪽으로 기울입니다.

TILT_ANGLE

LEAD_ANGLE과 함께 사용하여 5축 서피스 밀링 NC 시퀀스에 대해 수직인 서피스를 기준으로 공구 방향을 정의합니다. TILT_ANGLE은 공구 이동 방향에 대해 수직인 서피스로부터의 각도(도 단위)로 지정됩니다. 양수 값은 공구를 오른쪽으로 기울이고 음수 값은 왼쪽으로 기울입니다.

PROFILE_CONNECT_ANGLE - 볼륨 밀링에서 프로파일링 도중 공구가 두 슬라이스 간에 S 연결을 생성하는 각도입니다.

AXIS_SHIFT

공구 축을 따라 CL 데이터를 이동할 수 있습니다. 양수 값으로 설정하면 모든 CL 데이터가 공구 축을 따라 아래 방향으로 이동하고, 음수 값으로 설정하면 CL 데이터가 위로 이동합니다. 기본값은 0입니다.

AXIS_SHIFT는 가우징 확인이 완료된 이후에 적용됩니다. 가우징 체크 기능을 사용하여 가우징이 존재하지 않도록 합니다. |

1. 공구

2. 모델

3. AXIS_SHIFT

NUM_PROF_PASSES

PROF_INCREMENT와 함께 사용하여 서로 수평 오프셋을 이루는 여러 프로파일링 또는 궤적 패스를 생성할 수 있습니다. NUM_PROF_PASSES는 생성될 패스의 양을 지정합니다(기본값은 1). 볼륨 밀링(ROUGH_OPTION이 PROF_ONLY로 설정된 경우), 프로파일링 및 궤적 밀링에 사용 가능합니다. 볼륨 밀링에서 ROUGH_OPTION 매개 변수에 다른 값을 지정하면 NUM_PROF_PASSES가 무시됩니다.

PROF_INCREMENT

NUM_PROF_PASSES에 따라 생성된 패스 사이의 수평 거리를 지정합니다. 이것은 첫 번째 패스가 최종 패스로부터

(NUM_PROF_PASSES1)*PROF_INCREMENT만큼 오프셋된다는 것을 의미합니다.

기본값은 0입니다. 볼륨 밀링(ROUGH_OPTION이 PROF_ONLY로 설정된 경우), 프로파일링 및 궤적 밀링에 사용 가능합니다. 볼륨 밀링에서 ROUGH_OPTION 매개 변수에 다른 값을 지정하면 NUM_PROF_PASSES가 무시됩니다.

다음 그림은 NUM_PROF_PASSES와 PROF_INCREMENT를 보여 줍니다.

1. NUM_PROF_PASSES = 1

2. NUM_PROF_PASSES = 4

3. PROF_INCREMENT

4. 첫 번째 패스

5. 최종 패스

CORNER_OFFSET

코너 모서리를 사용하여 로컬 밀링 NC 시퀀스에 의해 제거될 재료의 양을 지정합니다. 기본값은 0입니다.

SLOPE_ANGLE

로컬 밀링 및 마무리에서는 수직에 가까운 깊은 영역과 수평에 가까운 얕은 영역으로 제거될 재료를 나누는 XY 평면에 대한 각도 값을 지정할 수 있습니다. 예를 들어, 로컬 밀링에서 경사진 벽으로 된 포켓에 남아 있는 재료를 제거할 경우 벽 기울기 미만의 SLOPE_ANGLE 값을 지정하면 공구가 먼저 포켓의 하단 모서리를 가공한 다음 벽 사이의 코너에 있는 재료를 제거합니다. 새로 생성된 로컬 밀링 NC 시퀀스에 대한 기본 SLOPE_ANGLE은 30도입니다. 릴리즈 2000i2 이전 버전으로 생성된 NC 시퀀스의 경우 기본 값은 90도입니다. 마무리 NC 시퀀스에 대한 기본 SLOPE_ANGLE은 45도입니다.

START_OVERTRAVEL

각 슬라이스에 대해 첫 번째를 제외한 모든 패스에 대한 서피스 아웃라인과 공구 사이의 거리를 지정합니다(APPROACH_DISTANCE 참조). 기본값은 0입니다. 페이싱에만 적용 가능합니다.

END_OVERTRAVEL

각 슬라이스에 대해 마지막을 제외한 모든 패스상의 서피스 아웃라인을 지나는 공구의 오버트래블 거리를 지정합니다(EXIT_DISTANCE 참조). 기본값은 0입니다. 페이싱에만 적용 가능합니다.

GROOVE_DEPTH

그루브의 깊이를 지정합니다. 기본값은 설정되지 않고 "1"로 표시됩니다. 조각에만 적용 가능합니다.

4X_TILT_ANGLE

공구 축과 4축 평면 사이의 각도(도 단위)를 지정합니다. 일반적으로 공구 축은 이 평면(기본 4X_TILT_ANGLE은 0)에 평행입니다. 4축 밀링에만 적용 가능합니다.

4X_LEAD_ANGLE

4축 평면상의 수직 서피스의 투영과 공구 축 사이의 각도(도 단위)를 지정합니다(기본값은 0). 4축 밀링에만 적용 가능합니다.

4X_MAX_LEAD_ANGLE

가우징을 피하려고 할 때 허용 가능한 최대 리드 각도를 지정합니다. 기본값은 대시(-)이지만, 4X_LEAD_RANGE_OPT가 YES로 설정된 경우에는 값을 지정해야 합니다. 4축 밀링에만 적용 가능합니다.

4X_MIN_LEAD_ANGLE

가우징을 피하려고 할 때 허용되는 최소 리드 각도를 지정합니다. 기본값은 대시(-)이지만, 4X_LEAD_RANGE_OPT가 YES로 설정된 경우에는 값을 지정해야 합니다. 4축 밀링에만 적용 가능합니다.

CHK_SRF_STOCK_ALLOW

체크 서피스와 함께 사용할 스톡 여유를 지정할 수 있습니다. 기본값은 대시(-), 즉 무시입니다. 이 매개 변수는 체크 서피스 기능을 사용하는 밀링 NC 시퀀스(즉, 서피스, 궤적 및 서피스 밀링 NC 시퀀스를 참조하는 로컬 밀링)에 사용 가능합니다.

모든 참조 부품 서피스가 체크 서피스로 선택되는 NC 시퀀스에 대해 CHK_SRF_STOCK_ALLOW를 지정할 때는 주의해야 합니다. |

TOOLPATH_CREATION_TYPE

서피스 밀링에서 공구 경로 생성 방법을 지정할 수 있습니다. 사용 가능한 값은 다음과 같습니다.

• BY_TOOL_CONTACT - 공구가 서피스에 생성된 가공선에 항상 탄젠트합니다.

• BY_TOOL_CENTER - 가공된 서피스, 대체 서피스 또는 리트랙트 평면에 정의된 컷에 공구 중심을 항상 투영할 수 있습니다.

• AUTOMATICALLY - 공구 경로 생성 방법이 자동으로 결정됩니다.

이송

ARC_FEED

호 주변의 컷 이송을 제어할 수 있습니다. 기본값은 대시(-)이며, 이 경우 CUT_FEED가 사용됩니다. 0으로 설정하면 CIRCLE 문 앞에 RAPID 문이 출력됩니다.

ARC_FEED_CONTROL

호 주위의 컷 이송에 대한 값의 계산 방식을 결정합니다. 사용 가능한 옵션은 다음과 같습니다.

• TOOL_CENTER(기본값) - CIRCLE 문으로 출력된 이송 값은 항상 ARC_FEED에 지정된 값과 같습니다.

• TOOL_PERIMETER - CIRCLE 문으로 출력된 이송 값은 공구와 재료 사이의 접점 이동 속도가 ARC_FEED에 지정된 값과 같은 속도로 유지하도록 조정됩니다. 이것은 다음 규칙에 따라 각 CIRCLE 문에 대해 ARC_FEED의 값을 계산해야 함을 의미합니다.

내부 반지름의 경우:

feed = ARC_FEED * (circle radius / (circle radius + CUTTER_DIAM/2))

외부 반지름의 경우:

feed = ARC_FEED * (circle radius / (circle radius - CUTTER_DIAM/2))

• BY_ARC_RADIUS - ARC_FEED_RADIUS에 대한 CIRCLE 문의 출력을 결정하는 이송 값입니다.

ARC_FEED_RADIUS

ARC_FEED_CONTROL 값을 BY_ARC_RADIUS로 설정할 때 CIRCLE 문에 대한 출력인 이송 속도는 다음과 같습니다.

• CL 파일의 원 문 반지름이 ARC_FEED_RADIUS 값보다 큰 경우 출력은 CUT_FEED 값입니다.

• CL 파일의 원 문 반지름이 ARC_FEED_RADIUS 값보다 작은 경우 출력은 ARC_FEED 값입니다.

MAX_ARC_FEED

공구가 프로파일 밀링, 궤적 밀링 또는 연필 트레이싱과 같은 밀링 시퀀스의 호를 따라 이동할 때 최대 이송 속도를 설정할 수 있습니다. 이는 ARC_FEED_CONTROL 매개 변수가 TOOL_PERIMETER로 설정된 경우 CL 출력의 호 이송이 단계 매개 변수에 지정된 호 이송보다 큰 경우에 특히 유용합니다.

TRAVERSE_FEED

모든 트래버스 공구 동작에 대한 이송 속도를 설정할 수 있습니다. 기본값은 대시이며(-), 이 경우 CL 파일로 RAPID 명령이 출력됩니다.

WALL_PROFILE_CUT_FEED

특정 유형의 고속 볼륨 밀링의 경우(SCAN_TYPE이 SPIRAL_MAINTAIN_CUT_TYPE 또는 SPIRAL_MAINTAIN_CUT_DIRECTION으로 설정된 경우), 공구가 양옆에서 재료를 절삭할 때 첫 번째 컷에 대해 더 낮은 이송 값을 설정할 수 있습니다. 기본값은 대시(-)이며, 이 경우 CUT_FEED 값이 사용됩니다.

INVERSE_FEED

회전 축이 있는 기계에 대해서는 인버스(inverse) 타임 이송 값이나 회전 속도를 지정할 수 있습니다. 4축 및 5축 NC 시퀀스에만 사용 가능합니다. INVERSE_FEED를 YES(기본값은 NO)로 설정하면 첫 번째 절삭 이송 문 앞에 있는 CL 데이터 파일에 다음 행이 출력됩니다.

FEDRAT / INVERS, AUTO

CL 데이터 파일 끝에서 시스템은 다음을 출력합니다.

FEDRAT / INVERS, OFF

RAMP_FEED

Entry/Exit 매개 변수를 참조하십시오.

APPROACH_FEED

Entry/Exit 매개 변수를 참조하십시오.

THREAD_FEED

스레드 피치를 정의합니다. 스레드 밀링에만 적용 가능합니다.

THREAD_FEED_UNITS

TPI(기본값), MMPR, IPR. 스레드 밀링에만 적용 가능합니다.

EXIT_FEED

Entry/Exit 매개 변수를 참조하십시오.

기계

SPINDLE_SPEED

기계 스핀들이 회전하는 속도(RPM). 기본값은 1입니다.

WALL_PROFILE_SPINDLE_SPEED

특정 유형의 고속 볼륨 밀링의 경우(SCAN_TYPE이 SPIRAL_MAINTAIN_CUT_TYPE 또는 SPIRAL_MAINTAIN_CUT_DIRECTION으로 설정된 경우) 공구가 양옆에서 재료를 절삭할 때 첫 번째 컷에 대해 더 낮은 스핀들 속도를 설정할 수 있습니다. 기본값은 대시(-)이며, 이 경우 SPINDLE_SPEED 값이 사용됩니다.

SPINDLE_SENSE

스핀들 회전 방향. CW(시계 방향 - 기본값) 또는 CCW(시계 반대 방향)입니다.

SPINDLE_RANGE

NO_RANGE(기본값), LOW, MEDIUM, HIGH, NUMBER. NO_RANGE 이외의 값을 설정하면 CL 파일의 SPINDL 명령에 범위가 포함됩니다(예: "RANGE, LOW"). NUMBER로 설정되면 SPINDL 명령에서 RANGE_NUMBER 매개 변수 값이 사용됩니다(예를 들어 "RANGE, 4"의 경우 4는 RANGE_NUMBER 매개 변수 값임).

RANGE_NUMBER

SPINDLE_RANGE가 NUMBER로 설정되면 SPINDL 명령으로 출력됩니다. 기본값은 0입니다.

MAX_SPINDLE_RPM

기본값인 대시(-) 이외의 값을 설정하면 SPINDL 명령에 MAXRPM 속성이 추가됩니다.

SPEED_CONTROL

기본 SPEED_CONTROL은 CONST_RPM(분당 상수 회전 수)입니다. CONST_SFM(분당 상수 서피스 피트) 및 CONST_SMM(분당 상수 서피스 미터)을 사용하면 공구와 가공소재 사이의 접촉면에 이송 값 제어를 적용하여 멋진 서피스 마무리를 수행할 수 있습니다.

CUTCOM

공구 보정을 제어합니다. 사용 가능한 옵션은 다음과 같습니다.

• ON - CL 파일에서 커터 보정을 켭니다. 보정은 CUT_TYPE과 SPINDLE_SENSE에 따라 오른쪽(Right)이거나 왼쪽(Left)입니다.

• OFF(기본값) - 공구 보정을 제공하지 않습니다.

절삭 동작에 대한 CUTCOM 문이 출력되지 않습니다.

CUTCOM_3D_COMP

다음 3-축 밀링 시퀀스에만 적용 가능합니다.

• 프로파일

• 포켓팅

• 컨벤셔널

• 가공선

• 서피스

YES(기본값: NO)로 설정하면 MODE / 3DCOMP ON/OFF 문과 함께 CUTCOM ON/OFF 문을 출력합니다. 이 매개 변수는 CL 데이터 요소 아래에 다음 벡터 정보도 출력합니다.

• 공구 벡터

• 공구 접점의 서피스 법선 벡터

CUTCOM_REGISTER

공구 보정 데이터를 갖고 있는 기계 컨트롤러의 레지스터 수를 지정합니다. 기본값은 0입니다.

NUMBER_CUTCOM_PTS

외곽진입과 엑시트 동작의 일직선상의 점을 스트립하거나 추가할지를 지정합니다. 사용 가능한 값은 다음과 같습니다.

• 0 - 동일선상의 점을 스트립합니다.

• 1 - 적절한 공구보정이 실행되도록 동일선상의 점을 스트립하지 않습니다.

• n(n은 정수) - 다른 이동 점을 추가하여 외곽진입, 엑시트 또는 공구보정의 이동을 동일한 크기의 n개 세그먼트로 나눕니다.

다음 그림은 NUMBER_CUTCOM_PTS 값에 대한 이동 점의 수와 위치를 보여 줍니다.

• NUMBER_CUTCOM_PTS 0(스트립된 동일선상의 점) - 왼쪽 구조

• NUMBER_CUTCOM_PTS 1 - 가운데 구조

• NUMBER_CUTCOM_PTS 2 - 오른쪽 구조

1. 첫 번째 이동 점

2. 두 번째 이동 점

3. 세 번째 이동 점

4. 네 번째 이동 점

5. 외곽진입 이동

6. 절삭 동작

7. 부품

CUTCOM_LOC_APPR

여러 공구보정 점을 지정한 경우 외곽진입 동작에서의 CUTCOM 문 위치를 지정합니다. 공구보정 점에는 0과 n 사이의 숫자가 매겨집니다. 여기서 n은 NUMBER_CUTCOM_PTS의 값입니다. 기본값은 1입니다.

CUTCOM_LOC_EXIT

여러 공구보정 점을 지정한 경우 엑시트 동작에서의 CUTCOM 문 위치를 지정합니다. 공구보정 점에는 0과 n 사이의 숫자가 매겨집니다. 여기서 n은 NUMBER_CUTCOM_PTS의 값입니다. 기본값은 0입니다.

다음 그림은 NUMBER_CUTCOM_PTS가 2인 경우 외곽진입 및 엑시트 동작에 대한 공구보정 점의 위치와 수를 보여 줍니다.

1. 첫 번째 이동 점(cutcom 점 0)

2. 두 번째 이동 점(cutcom 점 1)

3. 세 번째 이동 점(cutcom 점 2)

4. 네 번째 이동 점

5. 다섯 번째 이동 점

6. 여섯 번째 이동 점(cutcom 점 0)

7. 일곱 번째 이동 점(cutcom 점 1)

8. 여덟 번째 이동 점(cutcom 점 2)

9. 외곽진입 이동

10. 절삭 동작

11. 엑시트 이동

12. 부품

HOLDER_DIAMETER

HOLDER_LENGTH와 함께 사용하면 자동 가우징을 피하기 위해서 홀더 치수를 사용할 수 있습니다. 기본값은 대시(-)입니다. 매개 변수 값을 지정하면 공구 설정(Tool Setup) 대화 상자의 미리 보기(Preview) 창에 공구가 표시될 때와 CL 데이터를 표시할 때 그 값이 반영됩니다. 궤적, 컨벤셔널 밀링 및 아이소라인 서피스 밀링, 황삭, 재황삭, 마무리 및 코너 가공에 적용 가능합니다.

HOLDER_LENGTH

HOLDER_DIAMETER와 함께 사용하면 자동 가우징을 피하기 위해서 홀더 치수를 사용할 수 있습니다. 기본값은 대시(-)입니다. 매개 변수 값을 지정하면 공구 설정(Tool Setup) 대화 상자의 미리 보기(Preview) 창에 공구가 표시될 때와 CL 데이터를 표시할 때 그 값이 반영됩니다. 궤적, 컨벤셔널 밀링 및 아이소라인 서피스 밀링, 황삭, 재황삭, 마무리 및 코너 가공에 적용 가능합니다.

TIP_CONTROL_POINT

NC 시퀀스에서 다중 팁 공구를 사용 중이라면 공구 경로 계산의 제어점으로 사용할 팁을 지정할 수 있습니다. 드롭다운 목록에서 사용할 수 있는 값은 현재 NC 시퀀스용으로 선택한 공구의 팁 수와 일치합니다.

TLCHG_TIP_NUMBER

다중 팁 공구에서 NC 시퀀스에 시작점 및 끝점이 정의된 경우 해당 점으로 이동할 제어점으로 사용할 팁을 지정할 수 있습니다. 사용 가능한 값은 다음과 같습니다.

• INITIAL - 팁 1.

• CURRENT - NC 시퀀스의 TIP_CONTROL_POINT로 선택한 팁

SMOOTH_RADIUS

필렛 또는 부드러운 코너 머시닝을 위한 반지름을 지정합니다. SMOOTH_SHARP_CORNERS 매개 변수가 정의되어 있고 CONSTANT_RADIUS로 설정되어 있지 않은 경우 최소 값은 공구 지름의 10%여야 합니다. 최대 허용 값은 스텝 오버 거리의 50%입니다. 선-선, 선-호 및 호-호(탄젠트하지 않은 경우) 연결에 코너 라운드를 사용할 수 있습니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

필렛할 수 없는 경우 Creo Parametric에서 메시지가 표시됩니다. |

SMOOTH_SHARP_CORNERS

머시닝하는 동안 예리한 공구 경로 코너를 라운드하는 방식을 지정합니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

• NO - 예리한 공구 경로 코너를 가공하는 동안 라운드 반지름은 사용되지 않습니다. 이것이 기본값입니다.

• CONSTANT_RADIUS - SMOOTH_RADIUS 매개 변수 값과 동일한 값의 라운드 반지름을 사용하여 예리한 코너를 라운드합니다.

• RADIUS_BY_ANGLE - 다음과 같은 예리한 코너의 각도와 SMOOTH_RADIUS 값에 기반한 라운드 반지름 값을 사용하여 예리한 코너를 라운드합니다.

각도 | 라운드 반지름 |

5도 미만 | SMOOTH_RADIUS 값의 10% |

10도 미만 | SMOOTH_RADIUS 값의 20% |

20도 미만 | SMOOTH_RADIUS 값의 40% |

30도 미만 | SMOOTH_RADIUS 값의 60% |

60도 미만 | SMOOTH_RADIUS 값의 80% |

180도 미만 | SMOOTH_RADIUS 값의 100% |

호의 경우 코너의 탄젠트를 사용하여 각도가 계산됩니다. |

• MAX_RADIUS - SMOOTH_RADIUS 값의 10%에서 100% 사이에서 가능한 가장 큰 반지름을 사용하여 예리한 코너를 라운드합니다.

CORNER_SLOWDOWN

코너 전 이송 값에 점진적 슬로우다운을 사용하고 코너 후 컷 이송 값에 가속을 사용하도록 지정합니다. 기본값은 NO입니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

슬로우다운이 불가능한 경우 Creo Parametric에서 메시지가 표시됩니다. |

SLOWDOWN_LENGTH

슬로우다운에 사용할 이동 길이를 지정합니다. 코너 후에 동일한 길이만큼 가속됩니다. 이 길이는 예리한 모서리나 라운드 필렛의 시작 위치(있는 경우)를 기준으로 측정됩니다. 모서리 중 하나가 호인 경우 거리는 호를 따라 측정됩니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

SLOWDOWN_PERCENT

슬로우다운 끝 지점의 이송 값을 지정합니다. 예를 들어 컷 이송 속도가 30인치/분이고 SLOWDOWN_PERCENT 값이 10인 경우 슬로우다운이 끝난 지점의 이송 속도는 3인치/분입니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

NUMBER_SLOWDOWN_STEPS

슬로우다운이 발생하는 단계 수를 지정합니다. 단계 수가 많을수록 더 부드럽게 슬로우다운합니다. 각 단계에서 이송 속도는 (100-SLOWDOWN_PERCENT)/NUMBER_SLOWDOWN_STEPS 값만큼 감소합니다. 볼륨 밀링, 황삭, 재황삭 및 로컬 밀링(이전 NC 시퀀스(Prev NC Seq) 전용)에 사용할 수 있습니다.

코너 후의 가속 도중에는 단계 수가 절반이 됩니다.

엔트리/엑시트

RAMP_ANGLE

플런지 컷 동안 공구가 가공소재에 진입하는 각도를 지정합니다. 기본 RAMP_ANGLE은 90도이며, 이 경우 가공소재는 Z축과 평행하게 됩니다. 페이싱 또는 궤적 NC 시퀀스에 적용할 수 없습니다.

RAMP_FEED

플런지 컷 동안 가공소재에 진입할 때 공구가 이동하는 속도를 지정합니다. 기본값은 대시(-)이며, 이 경우 CUT_FEED가 사용됩니다. 페이싱 또는 궤적 NC 시퀀스에 적용할 수 없습니다.

CLEAR_DIST

급속 동작이 끝나고 PLUNGE_FEED가 시작되는 밀링할 서피스 위의 클리어런스 거리(예: 이전 슬라이스 레벨)를 지정합니다. 기본값은 설정되지 않고 "1"로 표시됩니다.

PULLOUT_DIST

컷(예: 방금 밀링한 슬라이스)의 레벨 위에서 공구의 팁이 CUT_FEED로 리트랙트한 후 RETRACT_FEED로 전환할 지점까지의 높이를 지정합니다. 기본값은 대시(-), 즉 0입니다.

INTER_RET_HEIGHT

공구가 컷 레벨 위에서 리트랙트하여 중간 급속 동작을 수행하는 거리를 지정합니다. 기본값은 대시(-)이며, 이 경우 커터는 항상 리트랙트 서피스로 리트랙트합니다. 평면 밀링에 적용할 수 있습니다.

LEAD_IN

YES로 설정되면 공구는 프로파일링 시 탄젠트 원형 경로를 따라 가공소재로 진입하게 됩니다. 호 반지름은 LEAD_RADIUS로 설정되고 호 각도는 ENTRY_ANGLE로 설정됩니다. 또한 TANGENT_LEAD_STEP을 사용하여 리드 인 궤적의 인접 직선 구간의 길이를 지정하고 NORMAL_LEAD_STEP을 사용하여 그 구간에 수직인 직선 세그먼트의 길이를 지정할 수도 있습니다.

닫힌 컨투어의 경우 시작점을 설정하지 않으면 공구는 시스템이 결정한 위치로 진입합니다. 이 위치가 마음에 들지 않으면 자신이 원하는 시작점 축을 지정하십시오. 공구는 시작점 축에서 가장 가까운 프로파일상의 점에 진입합니다.

다음 그래픽은 LEAD_IN과 LEAD_OUT을 보여 줍니다.

1. ENTRY_ANGLE

2. LEAD_RADIUS

3. LEAD_IN

4. LEAD_OUT

5. NORMAL_LEAD_STEP

6. TANGENT_LEAD_STEP

7. EXIT_ANGLE

8. LEAD_IN

9. 시작점

10. LEAD_OUT

11. 열린 프로파일

12. 닫힌 프로파일

닫힌 컨투어 안에 루프가 여러 개 있으면 LEAD_IN 및 LEAD_OUT가 각 루프에 적용됩니다.

LEAD_IN이 반지름이 0인 상태에서 YES로 설정되면 공구는 지정된 시작점에 가장 가까운 점으로 직접 이동하여 절삭을 시작합니다. LEAD_IN이 NO로 설정되면 시스템이 결정한 컨투어의 기본 점에서 가공이 시작됩니다. 다음 그림에서 왼쪽 그래픽은 LEAD_IN이 NO로 설정된 경우의 공구 경로를, 오른쪽 그래픽은 LEAD_IN이 YES로, LEAD_RADIUS가 0으로 설정된 경우의 공구 경로를 보여 줍니다.

1. 컨투어의 기본 시작점

2. 시작점 축

3. 공구 경로

4. 시작점 축

5. 공구 경로

LEAD_OUT

프로파일링 시 공구가 탄젠트 원형 경로를 따르는 가공소재에서 빠져나가도록 합니다. LEAD_IN과 유사하게 작동합니다. 끝점을 지정하면 LEAD_OUT에 사용되고, 지정하지 않으면 기본 90 호(및 닫힌 컨투어에 대한 기본 엑시트 점)가 사용됩니다.

LEAD_RADIUS

리드 인/리드 아웃할 경우 공구의 탄젠트 원형 이동의 반지름. 기본값은 0입니다.

TANGENT_LEAD_STEP

원형 리드 인 또는 리드 아웃 동작에 접하는 선형 이동의 길이. 기본값은 0입니다.

NORMAL_LEAD_STEP

리드 인 또는 리드 아웃 동작의 탄젠트 부분에 수직인 선형 이동의 길이. 기본값은 0입니다.

HELICAL_DIAMETER

황삭 볼륨 밀링에 대한 슬라이스 사이의 플런지 동작을 헬리컬 진입 동작으로 대체할 수 있습니다. 헬리컬 지름은 황삭 슬라이스의 시작점에 외곽진입할 때 공구의 외부에 의해서 형성됩니다. 내림차순 각도는 AMP_ANGLE 매개 변수 값으로 정의됩니다. 시작점 축이 지정되면 헬릭스 중심은 축이 있는 곳에 위치합니다. 헬리컬 동작이 밀링 볼륨을 위반하면 시스템은 경고 메시지를 내보내고 가공 작업을 중단합니다. 시작점 축이 지정되지 않으면 헬릭스는 가능하면 낮은 슬라이스의 시작점 가까이에 생성됩니다. 이전 슬라이스의 끝에서 이동하기 위해서 공구는 PULLOUT_DIST 값만큼 서피스를 리프트한 후 낮은 슬라이스로 헬리컬 엔트리가 시작되는 지점으로 RETRACT_FEED로 수평 이동합니다. NC 시퀀스에 대한 외곽진입 벽을 지정한 경우 외곽진입 벽 밖으로 공구를 하향 이동할 때 헬리컬 동작이 생성되지 않습니다. 그러나 공구가 밀링 볼륨 안에서 하향 이동할 때는 헬리컬 엔트리가 사용됩니다. 기본 HELICAL_DIAMETER는 대시(-)이며, 이 경우 헬리컬 동작은 수행되지 않습니다.

APPR_EXIT_EXT

볼륨 밀링에만 적용 가능합니다. 공구의 주변과 슬라이스 내의 외곽진입 동작과 엑시트 동작에 대한 밀링 볼륨의 외곽진입 벽 사이의 최대 거리를 정의합니다.

APPR_EXIT_PATH

프로파일과 볼륨 밀링 NC 시퀀스에 대한 프로파일링 패스에 적용 가능합니다. 프로파일링 공구 동작의 아웃라인만큼 스케치된 외곽진입 경로 또는 엑시트 경로를 트림할 수 있습니다. 외곽진입 경로의 경우 첫 번째 구역(시작점에서부터 프로파일링 아웃라인과의 첫 번째 교차점까지)만이 유지됩니다. 엑시트 경로의 경우 마지막 구역(프로파일링 아웃라인과의 마지막 교차점에서부터 끝점까지)만 유지됩니다. 외곽진입 경로/엑시트 경로가 트림되지 않도록 설정되면 공구는 스케치된 대로 경로 전체를 따라 이동합니다. 사용 가능한 값은 다음과 같습니다.

• TRIM_BOTH(기본값) - 외곽진입 경로와 엑시트 경로를 모두 트림합니다.

• TRIM_APPROACH - 외곽진입 경로만 트림합니다.

• TRIM_EXIT - 엑시트 경로만 트림합니다.

• TRIM_NONE - 트림하지 않습니다.

1. 외곽진입 경로

2. 외곽진입 경로(트림됨)

APPR_EXIT_HEIGHT

볼륨, 로컬 및 조각에 적용 가능합니다. 슬라이스 생성 시 지정된 외곽진입 경로 및 엑시트 경로의 깊이를 제어할 수 있습니다. 사용 가능한 옵션은 다음과 같습니다.

• DEPTH_OF_CUT(기본값) - 각 패스(첫 번째/마지막 패스 포함)에 대한 외곽진입/엑시트 경로는 패스 시작점/끝점의 깊이 위치입니다.

• RETRACT_PLANE - 외곽진입/엑시트 동작은 리트랙트 평면 레벨에 위치합니다.

OVERTRAVEL_DISTANCE

3축 컨벤셔널 밀링의 경우 각 가공 패스의 시작점과 끝점 모두에서 서피스 아웃라인을 통과하는 공구 트래블인 거리를 지정합니다.

APPROACH_DISTANCE

외곽진입 동작의 길이를 지정합니다. 페이싱의 경우 공구에서 각 슬라이스의 첫 번째 패스에 대한 서피스 아웃라인까지의 추가적(START_OVERTRAVEL 기준) 거리를 지정합니다. 기본값은 대시(-), 즉 0입니다.

EXIT_DISTANCE

엑시트 동작의 길이를 지정합니다. 페이싱의 경우 공구가 각 슬라이스에서 마지막 패스의 서피스 아웃라인을 오버트래블하는 추가(END_OVERTRAVEL 기준) 거리를 지정합니다. 기본값은 대시(-), 즉 0입니다.

APPROACH_FEED

평면가공 또는 궤적 밀링 NC 시퀀스 동안 공구가 서피스에 외곽진입하는 속도입니다. 기본값은 대시(-)이며 이 경우 CUT_FEED가 사용됩니다.

2축 궤적 밀링의 APPROACH_FEED 매개 변수는 LEAD_IN 매개 변수 값이 Yes로 설정된 경우에만 작동합니다.

EXIT_FEED

평면가공 또는 궤적 밀링 NC 시퀀스 동안 공구가 서피스 모서리를 지나 오버트래블하는 속도입니다. 기본값은 대시(-)이며 이 경우 CUT_FEED가 사용됩니다.

2축 궤적 밀링의 EXIT_FEED 매개 변수는 LEAD_OUT 매개 변수 값이 Yes로 설정된 경우에만 작동합니다.

CLEARANCE_EDGE

공구가 재료로 분리될 때 엑시트 동작과 오버트래블 동작 측정에 사용할 공구의 점을 지정합니다.

• HEEL(기본값) - 공구의 힐

• CENTER - 공구의 중심

• LEADING_EDGE - 공구의 리드 모서리

페이싱에만 적용 가능합니다.

ENTRY_EDGE

공구가 재료에 외곽진입 할 때 외곽진입 동작과 오버트래블 동작 측정에 사용할 공구의 점을 지정합니다.

• LEADING_EDGE(기본값) - 공구의 리드 모서리

• CENTER - 공구의 중심

• HEEL - 공구의 힐

페이싱에만 적용 가능합니다.

APPROACH_TYPE

스레드 밀링에서 외곽진입 동작을 자동 생성할 수 있습니다.

스레드 밀링에서 값은 다음과 같습니다.

• RADIAL - 외곽진입 동작은 APPROACH_DISTANCE 매개 변수로 제어되는 절삭 동작에 수직한 직선이 됩니다.

• HELICAL - ENTRY_ANGLE과 APPROACH_DISTANCE 매개 변수로 제어되는 헬리컬 동작으로 절삭 동작의 시작점에서 공구가 외곽진입합니다.

• NONE - 외곽진입 동작이 생성되지 않습니다.

EXIT_TYPE

스레드 밀링에서 엑시트 동작을 자동 생성할 수 있습니다.

스레드 밀링에서 값은 다음과 같습니다.

• RADIAL - 엑시트 동작은 EXIT_DISTANCE 매개 변수로 제어되는 절삭 동작에 수직한 직선이 됩니다.

• HELICAL - 공구는 EXIT_ANGLE과 EXIT_DISTANCE 매개 변수로 제어되는 헬리컬 동작으로 절삭 동작을 엑시트합니다.

• NONE - 엑시트 동작이 생성되지 않습니다.

ENTRY_ANGLE

리드 인할 경우 공구의 원형 이동으로 생긴 호의 각도. 리드 인 동작을 생성할 때 사용됩니다. 기본값은 90입니다.

스레드 밀링에서 헬리컬 외곽진입 동작의 각도를 정의합니다. 각도가 0이면 헬리컬 동작은 계속 생성되지만 안에는 점이 한 개만 존재하게 됩니다. 그러나 이를 변경하기 위해서 동작 매개 변수를 수정할 수 있게 됩니다.

EXIT_ANGLE

리드 아웃할 경우 공구의 원형 이동으로 생긴 호의 각도. 리드 아웃 동작을 생성할 때 사용됩니다. 기본값은 90입니다.

스레드 밀링에서는 헬리컬 엑시트 동작의 각도를 정의합니다. 각도가 0이면 헬리컬 동작은 계속 생성되지만 안에는 점이 한 개만 존재하게 됩니다. 그러나 이를 변경하기 위해서 동작 매개 변수를 수정할 수 있게 됩니다.

CUT_ENTRY_EXT

서피스 밀링과 스와프 밀링의 경우 중간 컷에 대한 기본 엔트리 이동 유형을 지정합니다. 이 값은 엔트리/엑시트 이동(Entry/Exit Move) 대화 상자에서 사용 가능한 각 컷 엔트리 이동 유형에 해당합니다.

CUT_EXIT_EXT

서피스 밀링과 스와프 밀링의 경우 중간 컷에 대한 기본 엑시트 이동 유형을 지정합니다. 이 값은 엔트리/엑시트 이동(Entry/Exit Move) 대화 상자에서 사용 가능한 각 컷 엑시트 이동 유형에 해당합니다.

INITIAL_ENTRY_EXT

서피스 밀링과 Swarf 밀링의 경우 처음 컷에 대한 기본 엔트리 이동 유형을 지정합니다. 이 값은 엔트리/엑시트 이동(Entry/Exit Move) 대화 상자에서 사용 가능한 처음 컷 엔트리 이동 유형에 해당합니다.

FINAL_EXIT_EXT

서피스 밀링과 Swarf 밀링의 경우 마지막 컷에 대한 기본 엑시트 이동 유형을 지정합니다. 이 값은 엔트리/엑시트 이동(Entry/Exit Move) 대화 상자에서 사용 가능한 마지막 컷 엑시트 이동 유형에 해당합니다.

CUT_ENTRY_EXT_FLIP

궤적 밀링 시퀀스에서 CUT_ENTRY_EXT 매개 변수를 사용하여 정의된 다음 엔트리 동작의 절삭 방향을 대칭 이동합니다.

• LEAD_IN

• LEAD_OUT

• NORMAL

• HELICAL

CUT_EXIT_EXT_FLIP

궤적 밀링 시퀀스에서 CUT_EXIT_EXT 매개 변수를 사용하여 정의된 다음 엑시트 동작의 절삭 방향을 대칭 이동합니다.

• LEAD_IN

• LEAD_OUT

• NORMAL

• HELICAL