Drehparameter

Die folgenden Parameter werden speziell in NC-Folgen für Drehbearbeitung benutzt. Sie sind dort unter einer Überschrift zu finden, die dem Namen des Zweigs entspricht, während Sie die Parameter einstellen.

Eine Beschreibung der gängigen Fertigungsparameter, die für alle NC-Folgentypen verfügbar sind, finden Sie unter dem Thema "Gängige Parameter für NC-Folgen". Über die Verknüpfung unter "Siehe auch" erhalten Sie Zugriff auf dieses Thema.

|

|

• Sie müssen für alle Parametern mit der Voreinstellung –1 einen Wert angeben (d.h., die Voreinstellung wird nicht von Creo NC eingestellt).

• Die Längeneinheiten für die NC-Folgen-Parameter sind (wenn anwendbar) mit den Längeneinheiten des Werkstücks identisch.

|

Schnittoptionen

VERFAHRWEG_TYP

Bezeichnet beim Bereichsdrehen den Typ der Bewegung des Werkzeugs und die Art, wie das Werkzeug Mehrschrittprofile scannt. Sie können einen der folgenden Werte festlegen:

• TYP_1 – Das Werkzeug schneidet nur in eine Richtung und wird auf den Anfang des Schnitts zurückgestellt. Bei mehreren Hohlkörpern stellt das Werkzeug einen Hohlkörper fertig und fährt anschließend mit dem nächsten fort.

• TYP_2 – Das Werkzeug schneidet vorwärts und rückwärts entlang der gesamten Länge des Schnitts.

• TYP_3 – Das Werkzeug schneidet vorwärts und rückwärts. Bei mehreren Hohlkörpern stellt das Werkzeug einen Hohlkörper fertig und fährt anschließend mit dem nächsten fort.

• TYP_1_VERBIND – Funktioniert wie TYP_1, nur dass das Werkzeug bei der Bewegung von einem Lauf zum nächsten zwischen dem Endpunkt des ersten und dem Startpunkt des nächsten Laufs das Werkstück profiliert. Wenn Sie den Parameter VERBIND_ÜBERLAPPUNG angeben, bewegt sich das Werkzeug nach einem Durchlauf entlang der Fläche des Teils für den Abstand VERBIND_ÜBERLAPPUNG und anschließend zum Startpunkt des nachfolgenden Durchlaufs.

• ZICKZACK_BEREICH – Das Werkzeug schneidet entlang eines Zickzackpfads rückwärts und vorwärts. Beim ersten Lauf wird mit einer Tiefe des Abstands ZUSTELLUNG geschnitten, beim letzten Lauf mit einer Tiefe des Abstands END_ZUSTELLUNG. END_ZUSTELLUNG muss stets kleiner sein als ZUSTELLUNG. Die Tiefen der Zwischenläufe nehmen von ZUSTELLUNG zu END_ZUSTELLUNG schrittweise ab.

1. ZUSTELLUNG 2. END_ZUSTELLUNG |

• RAMPEN_RÜCKZUG – Funktioniert ebenso wie TYP_1, allerdings schneidet das Werkzeug den Abstand ZUSTELLUNG in zwei Läufen. Der erste Lauf ist winklig, d.h., die Tiefe des Schnitts ändert sich schrittweise im Bereich von RAMPEN_ZUSTELLUNG an einem Ende bis Null am anderen Ende. RAMPEN_ZUSTELLUNG muss stets kleiner sein als ZUSTELLUNG. Der zweite Lauf erfolgt horizontal. Das Werkzeug zieht sich nach jedem Lauf auf die Ausgangsposition zurück.

1. RAMPEN_ZUSTELLUNG 2. ZUSTELLUNG |

• RAMPEN_VERBINDUNG – Funktioniert ebenso wie TYP_2, allerdings schneidet das Werkzeug den Abstand ZUSTELLUNG in zwei horizontalen Läufen.

1. ZUSTELLUNG |

• EINTAUCH_ENTLASTUNG – Funktioniert ebenso wie TYP_1, allerdings schneidet das Werkzeug vor jedem Lauf eine Tiefe, die dem Wert von EINTAUCH_ENTLASTUNGSTIEFE entspricht.

1. EINTAUCH_ENTLASTUNGSTIEFE 2. ZUSTELLUNG 3. EINTAUCH_ENTLASTUNGSLÄNGE |

• TYP1_VERBIND_ENDE – Funktioniert ebenso wie TYP_1_VERBIND, allerdings bewegt sich das Werkzeug nach einem Lauf zum Ende des vorherigen Laufs und profiliert dabei das Werkstück.

1. ZUSTELLUNG 2. VERBIND_ÜBERLAPPUNG |

Die folgende Illustration stellt den Unterschied zwischen TYP_1 und TYP_1_VERBIND dar.

1. VERFAHRWEG_TYP – TYP_1

2. VERFAHRWEG_TYP – TYP_1_VERBIND

Beim Einstechdrehen gibt VERFAHRWEG_TYP an, ob das Werkzeug von der Mitte aus zu den Seiten des Einstichs schneidet oder von einer Seite zur anderen.

• TYP_1 (die Voreinstellung) – Beginnt in der Mitte und bewegt sich abwechselnd nach beiden Seiten.

• TYP_EINE_RICHTUNG – Beginnt auf einer Seite des Einstichs und bewegt sich zur anderen.

• TYP_EINS_WAND - Beginnt in der Mitte und bewegt sich abwechselnd an den Wänden des Einstichs sowie den Inselwänden innerhalb des Einstichs entlang bis zu der definierten nachbearbeiteten Größe.

• SEITEN_DREH - Beginnt auf einer Seite des Einstichs und bewegt sich zur anderen Seite, wobei die in TIEFLOCH_ZUSTELLUNG festgelegte Schnitttiefe für die jeweiligen Durchgänge verwendet wird.

• BREITEN_SPREIZUNG - Beginnt in der Mitte und bewegt sich abwechselnd gemäß den in TIEFLOCH_ZUSTELLUNG und SCHRITTWEITE festgelegten Einstellungen. Das Ergebnis ist ein sauberer Schnitt am Ende eines jeden Durchgangs.

• SCHRÄG_ZUSTELLEN_UND_RAMP - Beginnt auf einer Seite des Einstichs und bewegt sich zur anderen Seite, wobei beiderseits auf die volle Tiefe des Nutprofils eingetaucht wird. Anschließend folgt ein winkliger Lauf (mit einem Eintauchwinkel),bis der erforderliche Schnitt erreicht ist. In diesem Fall verlaufen die ungeradzahligen Schnitte parallel zur Tiefe des Nutprofils und die geradzahligen Schnitte winkelig.

• TYP_1_VERBIND – Sorgt für gleichmäßiges Aufmaß an den Seiten der Nut nach dem Schruppen. Beginnt am tiefsten Teil der Nut, so nahe wie möglich an ihrer Mitte und bewegt sich abwechselnd zu beiden Seiten. Führt bei Bedarf Durchläufe auf der längeren Seite aus, bis die Wand erreicht ist. Führt verbindende Bewegungen zwischen den Eintauchläufen durch, indem Bewegungen entlang dem Profil der Nut durchgeführt werden (ähnlich wie bei TYP_1_VERBIND beim Bereichsdrehen).

Wenn SCHRUPP_OPTION für Einstechdrehen auf NUR_PROFIL gestellt ist, wird der Parameter VERFAHRWEG_TYP ignoriert.

SCHRUPP_OPTION

Legt fest, ob während dem Bereichs- oder Einstechdrehen ein Profillauf durchgeführt wird:

• NUR_SCHRUPPEN – Kein Profildrehen. Das Werkzeug führt beim Bereichsdrehen horizontale Schruppläufe aus, beim Einstechdrehen vertikale Läufe.

• SCHRUPPEN_&_PROFIL – Führt nach dem Vordrehen einen Profillauf durch.

• NUR_PROFIL – Führt nur den Profillauf durch.

• SCHRUPP_&_SCHLICHT– Ähnlich wie NUR_SCHRUPPEN, nur dass NUR_SCHRUPPEN das Werkzeug sofort nach Abschluss des Vordrehens zurückzieht. SCHRUPP_&_SCHLICHT lässt das Werkzeug erst dem Profil bis zu dessen Ende folgen, bevor es zurückgezogen wird.

Die nachfolgende Illustration zeigt die Werkzeugwege für die verschiedenen Schruppoptionen:

1. SCHRUPP_OPTION – NUR_SCHRUPPEN

2. SCHRUPP_OPTION – SCHRUPPEN_&_PROFIL

3. SCHRUPP_OPTION – SCHRUPP_&_SCHLICHT

4. SCHRUPP_OPTION – NUR_PROFIL

BEGRENZ_DURCH_WERKST

Ermöglicht die Erweiterung des Werkzeugweges über die Werkstücksberandung hinaus wie skizziert. Ist BEGRENZ_DURCH_WERKST auf NEIN (Voreinstellung) eingestellt, stellt die gesamte Schnittskizze die Bearbeitungszone dar; es wird eine vertikale Linie als rechte Begrenzung und eine horizontale Linie als linke Begrenzung hinzugefügt. Ist BEGRENZ_DURCH_WERKST auf JA eingestellt, wird die Bearbeitungszone auf der Außenseite durch die Werkstückränder definiert, wobei durch Creo NC eine geringe Erweiterung dieser Begrenzungen bestimmt wird.

Die nachfolgende Abbildung zeigt den jeweiligen Unterschied in den Werkzeugwegen, wenn für BEGRENZ_DURCH_WERKST Ja bzw. Nein gewählt wird.

1. Schnittskizze geht über Werkstück hinaus.

2. BEGRENZ_DURCH_WERKST – JA

3. BEGRENZ_DURCH_WERKST – NEIN

SCHNITT_RICHTUNG

Ermöglicht die Umkehrung der Standardschnittrichtung in Drehfolgen (rechts nach links bei Außen- und Innendrehen, nach unten bei Plandrehen). Die Werte lauten:

• STANDARD (Voreinstellung) – Verwendet die Standardrichtung.

• RÜCKWÄRTS – Kehrt die Schnittrichtung um. Das Werkzeug schneidet von links nach rechts beim Außen- und Innendrehen und aus der Mitte nach oben beim Plandrehen.

FÜHRENDER_KOPF

Bestimmt, welcher Kopf als führender Kopf verwendet wird. KOPF1 ist der standardmäßige führende Kopf und wird zuerst in den CL-Daten ausgegeben.

VORSPRUNG_VERSATZ

Gibt an, um wie viel der führende Kopf vorsteht. Der Standardwert ist 0.

AUSGABE_PUNKT

Ermöglicht Ihnen zu bestimmen, welcher Punkt eines linksseitigen Werkzeugs als Steuerpunkt für die Ausgabe von CLDATA-Befehlen verwendet wird:

• MITTE (Voreinstellung) – Verwendet den Mittelpunkt des Spitzenradius (den Standardsteuerpunkt).

• SPITZE – Versetzt den Ausgabepunkt vom Standardsteuerpunkt aus um SCHNEIDEN_RADIUS nach unten und nach links.

• X_VERSATZ – Versetzt den Ausgabepunkt vom Standardsteuerpunkt aus um SCHNEIDEN_RADIUS nach unten.

• Z_VERSATZ – Versetzt den Ausgabepunkt vom Standardsteuerpunkt aus um SCHNEIDEN_RADIUS nach links.

• MITTE_RECHTS – Wie MITTE, jedoch auf der rechten Seite des Werkzeugs (nur für Einstechdrehen).

• SPITZE_RECHTS – Wie SPITZE, jedoch auf der rechten Seite des Werkzeugs (nur für Einstechdrehen).

• X_VERSATZ_RECHTS – Wie X_VERSATZ, jedoch auf der rechten Seite des Werkzeugs (nur für Einstechdrehen).

• Z_VERSATZ_RECHTS – Wie Z_VERSATZ, jedoch auf der rechten Seite des Werkzeugs (nur für Einstechdrehen).

Für rechtsseitige Werkzeuge wird der Ausgabepunkt nach rechts versetzt. Entsprechend wird für ein linksseitiges Werkzeug mit Flash-Spitze der Ausgabepunkt nach rechts versetzt. |

Alle Versatzwerte werden in Bezug auf die standardmäßige Werkzeugschnitt-Orientierung bestimmt. Für Außen-, Innen- und Stirndrehen wird der gleiche Punkt verwendet. Nur für Bereichs-, Profil- und Einstechdrehen einsetzbar.

Die nachfolgende Abbildung zeigt den genauen Punkt am Werkzeug, der verwendet wird, wenn für AUSGABE_PUNKT die Werte MITTE, SPITZE, X_VERSATZ und Z_VERSATZ gewählt werden:

1. AUSGABE_PUNKT – MITTE

2. AUSGABE_PUNKT – SPITZE

3. AUSGABE_PUNKT – X_VERSATZ

4. AUSGABE_PUNKT – Z_VERSATZ

Der Parameter BENUTZER_AUSGABE_PUNKT überschreibt den festgelegten AUSGABE_PUNKT-Parameter, wenn für BENUTZER_AUSGABE_PUNKT eine andere Option als KEINE angegeben wird. |

BENUTZER_AUSGABE_PUNKT

Ermöglicht Ihnen die Angabe des Werkzeugversatzes in der XZ-Ebene des Koordinatensystems der NC-Folge für Bereichsdrehen- und Profildrehen-Schritte. Die Werkzeugweg-Ausgabe wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und/oder Z-Achse versetzt.

• KEINE (Voreinstellung) – Die Optionen P1 bis P9 werden ignoriert. Der Ausgabepunkt des Werkzeugwegs wird entsprechend dem AUSGABE_PUNKT-Parameter um den Wert von SCHNEIDEN_RADIUS versetzt.

• P1 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und Z-Achse versetzt.

• P2 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und Z-Achse versetzt.

• P3 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und Z-Achse versetzt.

• P4 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und Z-Achse versetzt.

• P5 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der Z-Achse versetzt.

• P6 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X-Achse versetzt.

• P7 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der Z-Achse versetzt.

• P8 – Der Ausgabepunkt des Werkzeugwegs wird um den Wert von SCHNEIDEN_RADIUS in Richtung der X-Achse versetzt.

• P9 – Der Ausgabepunkt des Werkzeugwegs liegt in der Mitte des Schneidenradius.

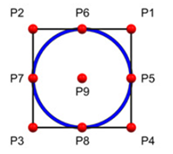

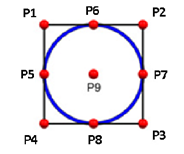

Die folgenden Abbildungen zeigen den Ausgabepunkt des Werkzeugwegs, versetzt um den Wert von SCHNEIDEN_RADIUS in Richtung der X- und/oder Z-Achse für Haupt- und Gegenspindel:

• Hauptspindel

• Gegenspindel

Der Werkzeugweg wird immer auf die Haupt- und Gegenspindel ausgegeben, wie in den obigen Abbildungen dargestellt, unabhängig vom Wertesatz für den Parameter EINBLEND_WERKZEUG. |

HINTERSCHNITT_KONTROLLE

Ermöglicht die Angabe des Typs der Überprüfung auf Kollision in Drehfolgen. NUR_SPITZE (Voreinstellung) berechnet die Hinterschnittvermeidung nur bezüglich der Werkzeugspitze. SPITZE_&_SEITE berechnet die Hinterschnittvermeidung für die Spitze und die beiden schneidenden Seiten des Werkzeugs. Der Werkzeugweg wird so geändert, dass Kollisionen vermieden werden. Die Materialentfernungs-Simulation berücksichtigt die Werkzeuggeometrie. Nur für Bereichs- und Profildrehen anwendbar.

Die nachfolgende Abbildung zeigt den Werkzeugweg und das Werkstück nach der Bearbeitung für beide HINTERSCHNITT_KONTROLLE-Parameterwerte:

1. HINTERSCHNITT_KONTROLLE – NUR_SPITZE

2. HINTERSCHNITT_KONTROLLE – SPITZE_&_SEITE

ECKEN_SCHLICHT_TYP

Stellt die beiden Wege zur Generierung des Werkzeugweges beim Bearbeiten einer konvexen Ecke während eines Profillaufs einer Bereichs-NC-Folge zur Verfügung:

• VERRUNDUNG (Voreinstellung) – Der Werkzeugweg besteht aus zwei geraden Segmenten, die durch einen Kreisbogen verbunden werden (Verrundung).

• GERADE – Der Werkzeugweg besteht aus zwei geraden Segmenten, die verlängert werden, bis sie sich schneiden.

Die nachfolgende Abbildung zeigt den Werkzeugweg, der generiert wird, wenn für den Parameter ECKEN_SCHLICHT_TYP der Wert VERRUNDUNG oder GERADE gewählt wird.

1. ECKEN_SCHLICHT_TYP – VERRUNDUNG

2. ECKEN_SCHLICHT_TYP – GERADE

3. Teil

4. Werkzeugweg

Es kann sein, dass GERADE nicht funktioniert, wenn das Werkzeug zu groß ist, um in die Kavität im Teil zu passen. In dem Beispiel in der folgenden Illustration passt das Werkzeug (1) nicht vollständig in die Kavität im Teil (2). Wenn VERRUNDUNG der Wert für ECKEN_SCHLICHT_TYP ist, wird der Werkzeugweg (3) erzeugt.Wenn GERADE (STRAIGHT) der ECKEN_SCHLICHT_TYP ist, kann der Werkzeugweg nicht generiert werden (4).  |

SCHRITTWEITEN_ANPASSUNG

JA (Voreinstellung) erlaubt Ihnen die gleichmäßige Verteilung von Schnittläufen über den Schnittbereich oder entlang der Nutbreite während einer Vordrehfolge. Bei Einstellung auf NEIN wird die Entfernung entweder durch ZUSTELLUNG (bei Bereichsdrehen) oder SCHRITTWEITE (bei Einstechdrehen) bestimmt.

EINSTECH_MODUS

Ermöglicht Ihnen die Angabe eines sofortigen Rückzugs für den Profillauf bei Einstechfolgen.

• KEIN_RÜCKSCHNITT (Voreinstellung) – Das Werkzeug fährt die Nut auf einer Seite an, wird an einem Zwischenpunkt des Nutprofils zurückgezogen und vollendet die Bearbeitung von der anderen Seite des Nutprofils.

• KONTINUIERLICH – Das Werkzeug fährt die Nut von einer Seite an, führt einen durchgehenden Bearbeitungslauf aus und fährt von der anderen Seite weg.

AUSGABE_ANDERE_SEITE

Ist dieser Parameter auf JA eingestellt (Voreinstellung ist NEIN), können Sie eine CL-Ausgabe für NC-Folgen zum Einstechdrehen generieren, basierend auf der Seite des Werkzeugs, die das Material schneidet. Für Verfahrwegtypen TYPE_1 und TYP_1_VERBIND wird die erste Eintauchbewegung mit dem Ausgabepunkt erzeugt, der durch den Parameter AUSGABE_PUNKT festgelegt ist. Das Werkzeug wird bis zur Starthöhe zurückgezogen. Wenn das Werkzeug zur Starthöhe zurückkehrt, wird von Creo NC eine neue Anweisung REVOLVER mit OSETNO ausgegeben, die vom Parameter AND_VRSTZ_WERT definiert wird, und der Rest der Nut wird mit der anderen Seite des Werkzeugs und dem neuen Versatzregister geschnitten. Diese Vorgehensweise wird für Schruppläufe wiederholt.

Bei Profilläufen, bei denen EINSTECH_MODUS auf KEIN_RÜCKSCHNITT eingestellt ist, ist der erste Ausgabepunkt, der durch den Parameter AUSGABE_PUNKT festgelegt ist, solange aktiviert, bis es zum Rückzug am Zwischenpunkt entlang der Nut kommt. Wenn das Werkzeug zur Starthöhe zurückkehrt, wird von Creo NC eine neue Anweisung REVOLVER mit OSETNO ausgegeben, die vom Parameter AND_VRSTZ_WERT definiert wird, und der Rest der Nut wird mit der anderen Seite des Werkzeugs und dem neuen Versatzregister geschnitten.

TIEF_GRAVUR_OPTION

Stellt zwei Optionen für die Bearbeitung von tiefen Nuten zur Verfügung.

• NACH_TIEFE (Voreinstellung) – Das Werkzeug schneidet bis zur Unterkante der Nut in TIEFLOCH_ZUSTELLUNG-Inkrementen, zieht sich zurück, wenn VOLLE_RÜCKZUGS_TIEFE vorher gewählt wurde, und bearbeitet dann den nächsten Lauf.

• NACH_BREITE – Das Werkzeug bearbeitet die gesamte Breite der Nut an jeder Zwischentiefe gemäß TIEFLOCH_ZUSTELLUNG.

Nur für NC-Folgen zum Einstechdrehen gültig.

BERECHNUNG_DER_ZUSTELLUNG

Bietet zwei Optionen für die Berechnung der Schnitttiefe:

• NACH_REGION – Die Schnitttiefe wird basierend auf der Region berechnet. Das Werkzeug schneidet in der angegebenen Tiefe basierend auf den für die Parameter ZUSTELLUNG, SCHRITTWEITEN_ANPASSUNG, MIN_ZUSTELLUNG und ANZAHL_BAHNEN angegebenen Werte Anschließend schneidet das Werkzeug das restliche Material in einem Durchlauf, wenn der Schnitt größer als oder gleich der angegebenen MIN_ZUSTELLUNG innerhalb der Region ist.

• NACH_BEREICH – Die Schnitttiefe wird basierend auf dem Bereich berechnet. In diesem Fall hat der Werkzeugweg eine konstante Schritttiefe. Der letzte Durchlauf kann je nach der Menge des zu entfernenden Restmaterials eine unterschiedliche Schritttiefe haben.

DREH_FOLG_DREHPROFIL_RICHTUNG

Bei Festlegung auf JA (die Standardeinstellung ist NEIN) folgt der Werkzeugweg für die NC-Folgen für Einstechdrehen und Bereichsdrehen der Richtung des Drehprofils vom Startpunkt zum Endpunkt.

Bei NC-Folgen für Einstechdrehen schneidet das Werkzeug in umgekehrter Richtung, wenn DREH_FOLG_DREHPROFIL_RICHTUNG auf JA und SCHNITT_RICHTUNG auf RÜCKWÄRTS festgelegt ist.

Hinweise für Einstechdrehen:

• Wenn SCHRUPP_OPTION auf SCHRUPP_UND_PROF oder NUR_PROFIL mit einer beliebigen Option des Parameters VERFAHRWEG_TYP festgelegt ist, folgt der Werkzeugweg für alle Profilläufe der Richtung vom Startpunkt zum Endpunkt des Drehprofils.

• Wenn SCHRUPP_OPTION auf NUR_SCHRUPPEN, SCHRUPP_UND_PROF oder NUR_PROFIL und der Parameter VERFAHRWEG_TYP auf TYP_EINE_RICHTUNG festgelegt ist, folgt der Werkzeugweg für Schrupp- und Profilläufe der Richtung vom Startpunkt zum Endpunkt des Drehprofils.

Schnittparameter

WKZG_ABSTAND

Abstand zum WkzgHalter bei Hinterschnittvermeidung, wenn Vol.-Wkzg-Umriss benutzt wird.

ZUSTELLUNG

Die inkrementale Tiefe während jedes Laufs bei NC-Folgen für Schruppfräsen. ZUSTELLUNG muss größer als Null sein. Die Standardeinstellung ist nicht festgelegt (wird als "–1" angezeigt). Steht nur für das Bereichsdrehen zur Verfügung.

END_ZUSTELLUNG

Wenn die Werte von END_ZUSTELLUNG und ZUSTELLUNG unterschiedlich sind, beginnt die Schritttiefe der NC-Folge beim Wert von ZUSTELLUNG und wird schrittweise mit jeder zusätzlichen Schicht bis zur letzten Schicht erhöht bzw. verringert. Bei der letzten Schicht entspricht der Wert für ZUSTELLUNG dem Wert für END_ZUSTELLUNG. Steht nur für das Bereichsdrehen zur Verfügung.

MIN_ZUSTELLUNG

Steuert die Mindestzustellung beim Bereichsdrehen. Die Standardeinstellung ist "-", d.h. alle Durchmesser werden bis zum Aufmaß bearbeitet. Steht nur für das Bereichsdrehen zur Verfügung.

SCHRUPP_AUFMASS

und

PROFIL_AUFMASS

Das SCHRUPP_AUFMASS ist die Materialmenge, die nach dem Schruppen für den nachfolgenden Schnitt verbleibt. Beide Parameter werden ausschließlich für NC-Folgen für Schruppschnitte verwendet und bestimmen unterschiedliche Materialzugaben für Schrupp- und Profilschnitte in NC-Folgen für Bereiche und Einstechen. Der Wert von PROFIL_AUFMASS muss kleiner oder gleich dem von SCHRUPP_AUFMASS sein. Wird nach der automatischen Materialentfernung Geometrie angezeigt, verwendet Creo NC PROFIL_AUFMASS. Die Voreinstellung für PROFIL_AUFMASS lautet 0.

In der folgenden Illustration zeigt das linke Schema den Werkzeugweg, wenn SCHRUPP_OPTION auf NUR_SCHRUPPEN eingestellt ist. Das Aufmaß nach dem letzten Schnitt entspricht SCHRUPP_AUFMASS (1). Wenn SCHRUPP_OPTION auf SCHRUPPEN_&_PROFIL gesetzt ist wie im rechten Schema dargestellt, macht das Werkzeug auch einen Profillauf (2). Das Aufmaß nach diesem Schnitt entspricht dann PROFIL_AUFMASS (3).

AUFMASS

Legt das Aufmaß für NC-Folgen für Profildrehen sowie die programmierte endgültige Gewindetiefe beim Gewindedrehen fest. Die Standardeinstellung ist 0.

Z_AUFMASS

Gibt das Aufmaß in der z-Richtung an, wodurch Sie unterschiedliche Aufmaße auf den Durchmessern und Flächen des Werkstücks belassen können. Dieser Parameter wird nur für Schruppdrehen implementiert. Die Voreinstellung lautet "-", wobei der Wert SCHRUPP_AUFMASS verwendet wird.

Schritttiefe und Materialzugabe

1. ZUSTELLUNG

2. Z_AUFMASS [oder SCHRUPP_AUFMASS, wenn Z_AUFMASS als "-" eingestellt ist]

ANZAHL_BAHNEN

Gibt Ihnen zusätzliche Kontrolle über die Anzahl der Läufe bei Bereichs- oder Nutdrehfolgen (auch durch den Parameter ZUSTELLUNG in Bereichsdrehen, oder SCHRITTWEITE in Einstechdrehen gesteuert). Creo NC berechnet die Schritttiefe mit dem Parameter ANZAHL_BAHNEN (wenn ungleich 0) und sie vergleicht mit ZUSTELLUNG (oder SCHRITTWEITE). Der kleinere Wert wird dann verwendet.

SCHNITT_WINKEL

Ermöglicht Ihnen, in einem Winkel zu schneiden. Beim Außen- und Innendrehen wird der Winkel in Bezug auf die Z-Achse gemessen, beim Plandrehen in Bezug auf die X-Achse. Die Standardeinstellung ist 0. Steht nur für das Bereichsdrehen zur Verfügung. Die folgende Illustration zeigt den Werkzeugweg, wenn SCHNITT_WINKEL (1) auf 165 Grad eingestellt ist.

ANZAHL_PROFILBAHNEN

Bezeichnet die Anzahl der Profilläufe. Anwendbar für Bereichs- und Einstechdrehen, wenn SCHRUPP_OPTION auf SCHRUPPEN_&_PROFIL oder NUR_PROFIL eingestellt ist. Der Standardwert ist 1.

PROFIL_ZUSTELLUNG

Legt den Versatz zwischen Profilläufen fest. Der letzte Lauf ist immer gleich, daher ist der erste Lauf zum letzten folgendermaßen versetzt: (ANZAHL_PROFILBAHNEN–1)*PROFIL_ZUSTELLUNG. Die Voreinstellung für PROFIL_ZUSTELLUNG lautet 0. Ist ANZAHL_PROFILBAHNEN größer als 1, müssen Sie einen positiven Wert für PROFIL_ZUSTELLUNG eingeben.

In dem Beispiel in der folgenden Illustration ist ANZAHL_PROFILBAHNEN auf 3 eingestellt. Das Werkzeug macht drei Schnittläufe, versetzt um den Wert für PROFIL_ZUSTELLUNG (1).

KONKAV_RADIUS

Definiert den Radius für Verrundungseckenbedingungen an konkaven Ecken.

KONVEX_RADIUS

Definiert den Radius für Verrundungseckenbedingungen an konvexen Ecken.

FASEN_BEM

Definiert die Größe der Fase, wenn Faseneckenbedingungen hinzugefügt werden.

START_ÜBERFAHRBEWEGUNG

und

ENDE_ÜBERFAHRBEWEGUNG

Diese beiden Parameter legen die Entfernung fest, um die das Werkzeug am Anfang und Ende eines Profillaufes das Werkstück überfährt. Nur für Bereichs- und Profildrehen anwendbar. Der Standardwert ist 0. Für Bereichsdrehen wird START_ÜBERFAHRBEWEGUNG bzw. ENDE_ÜBERFAHRBEWEGUNG nur angewendet, wenn die Materialschnittverlängerung parallel zur Richtung des Schnitts verläuft. Dies wird in der folgenden Illustration gezeigt, in der START_ÜBERFAHRBEWEGUNG angewendet ist (1), ENDE_ÜBERFAHRBEWEGUNG dagegen nicht (2).

FREIWINKEL_ZUSCHLAG

Gibt den minimalen Winkel an, in dem das hintere Ende des Werkzeugs Abstand zum Werkstück hält, wenn das Werkzeug in einen Bereich mit kleinerem Durchmesser als bisher eintritt. Der Standardwert ist 5.

SCHRITTWEITE

Die Entfernung zwischen zwei benachbarten Schnitten. Die Standardeinstellung ist nicht festgelegt (wird als "–1" angezeigt). Nur für grobes Einstechdrehen gültig (d.h. wenn SCHRUPP_OPTION nicht NUR_PROFIL ist).

SEITEN_VERSATZ

Erlaubt Ihnen die Steuerung des Zwischenpunkts für den Profillauf beim Einstechdrehen (wenn SCHRUPP_OPTION auf NUR_PROFIL oder SCHRUPPEN_&_PROFIL eingestellt wurde und EINSTECH_MODUS auf KEIN_RÜCKSCHNITT). SEITEN_VERSATZ bestimmt die Länge des zweiten Teils des Schnitts, d.h. den Abstand zwischen dem Rückzugspunkt und dem Ende des Bodens der Nut. Die Standardeinstellung lautet "-", wobei das Werkzeug in der Mitte des Bodens zurückgestellt wird.

TIEFLOCH_ZUSTELLUNG

Wird ein anderer Wert als 0 angegeben, wird der Zustellzyklus ausgeführt. Die Standardeinstellung ist 0. Nur für grobes Einstechdrehen gültig (d.h. wenn SCHRUPP_OPTION nicht NUR_PROFIL (PROF_ONLY) ist).

AND_VRSTZ_WERT

Gibt den alternativen Versatzregisterwert für NC-Folgen zum Einstechdrehen an, wenn der Parameter AUSGABE_ANDERE_SEITE auf JA gestellt ist. Die Standardeinstellung lautet "-", d.h. "wird nicht verwendet".

VERBIND_ÜBERLAPPUNG

Gibt die Entfernung an, die das Werkzeug entlang der Fläche des Teils nach einem Durchlauf zurücklegt, bevor es zum Startpunkt des nächsten Durchlaufs profiliert. Der Parameter VERBIND_ÜBERLAPPUNG wird nur dann verwendet, wenn der VERFAHRWEG_TYP als TYP_1_VERBIND angegeben ist.

ENDSCHNITT_VORSCHUB

Bei der Anfahrt eines Drehmeißels auf eine Flanke, kann es aufgrund einer plötzlichen Änderung in der Drehbewegung im Allgemeinen zu Spannung auf der Schneidkante des Meißels kommen. Zur Vermeidung dieser Spannung können Sie die Vorschubgeschwindigkeit der Schnittbewegung festlegen, indem Sie einen entsprechenden Wert für den Parameter ENDSCHNITT_VORSCHUB einstellen.

SCHNITT_VORSCHUB_ABSTD

Gibt den Abstand von der Flanke an, auf die die im Parameter ENDSCHNITT_VORSCHUB festgelegte Schnittgeschwindigkeit angewendet wird.

Bearbeitung

LANG_DREHEN

Wenn der Parameter auf JA festgelegt ist und die Maschine über eine Langdrehfunktion verfügt, wird die für jede Folge die Anweisung MODUS / Z-ACHSE, EIN (MODE / ZAXIS, ON) in den CL-Daten ausgegeben. Dieser Parameter ist in Schritten für Bereichsdrehen, Profildrehen, Einstechdrehen, 4-Achsen-Bereichsdrehen und Gewindedrehen verfügbar. Die Standardeinstellung ist NEIN. Wenn die Maschine keine Langdrehfunktion aufweist oder wenn dieser Parameter auf NEIN festgelegt ist, ändern sich die CL-Daten nicht.

SPINDEL_DREHZAHL

Die Spindeldrehzahl (UPM). Die Standardeinstellung für SPINDEL_DREHZAHL ist nicht festgelegt (wird als "–1" angezeigt).

SPINDEL_DREHRICHTUNG

Die Spindeldrehrichtung. CW (Standardeinstellung; im Uhrzeigersinn), CCW (gegen den Uhrzeigersinn).

SPINDEL_BEREICH

KEIN_BEREICH (Voreinstellung), NIEDRIG, MITTEL, HOCH, NUMMER. Wird ein anderer Wert als KEIN_BEREICH eingestellt, wird der Wert in dem Befehl SPINDL in der CL-Datei eingeschlossen (z.B. "RANGE, LOW"). Ist der Wert auf NUMMER eingestellt, wird der Wert des Parameters BEREICH_NUMM im Befehl SPINDL verwendet (z.B. "RANGE, 4" wobei 4 dem Wert des Parameters BEREICH_NUMM entspricht).

BEREICH_NUMM

Der angegebene Wert wird als die BEREICH_NUMM im Befehl SPINDL verwendet, wenn SPINDEL_BEREICH auf NUMMER eingestellt ist. Die Standardeinstellung ist 0.

MAX_SPINDEL_UPM

Wird ein anderer Wert als "–" (Voreinstellung) eingestellt, wird das Attribut MAXRPM in den Befehl SPINDL eingefügt.

DREHZAHL_STRG

KONST_UPM (konstante Umdrehungen pro Minute), KONST_SFM (konstante Vorschubrate in Fuß pro Minute), KONST_SMM (konstante Vorschubrate in Meter pro Minute).

Die Voreinstellung für DREHZAHL_STRG lautet KONST_UPM.

SCHNITT_KORREKTUR

Steuert die Werkzeugkompensation. Die Optionen sind:

• AN – Schaltet die Werkzeugkompensation in der CLDATA-Datei ein.

• AUS (die Voreinstellung) – Schaltet die Werkzeugkorrektur aus.

Es werden keine CUTCOM-Anweisungen für Schnittbewegungen ausgegeben.

KORREKTUR_REGISTER

Gibt die Nummer des Registers der Maschinensteuerung an, das die Werkzeugkorrekturdaten enthält. Die Standardeinstellung ist 0.

WKZG_ORIENTIERUNG

Gibt Ihnen die Kontrolle über die Orientierung des Werkzeugs. Der Parameter gibt den Winkel (in Grad) von der Werkzeugachse zur z-Achse des Koordinatensystems der NC-Folge im Uhrzeigersinn an. WKZG_ORIENTIERUNG kann zwischen 0 und 360 liegen. Die Standardeinstellung ist 0.

Für Kopf 2 wird der Winkel entgegen dem Uhrzeigersinn gemessen. Das heißt, wenn WKZG_ORIENTIERUNG 90° ist, wird der Drehwerkzeug-Schaft für Kopf 1 entlang der positiven x-Achse des Koordinatensystems der NC-Folge ausgerichtet, wohingegen der Drehwerkzeug-Schaft für Kopf 2 entlang der negativen x-Achse ausgerichtet wird. |

TOOL_POSITION_WINKEL

Ermöglicht die Positionierung eines Drehmeißels, indem der Meißel um einen festen Winkel um die Y-Achse gedreht wird. TOOL_POSITION_WINKEL kann einen Wert zwischen 0 und 360 haben. Die Standardeinstellung ist 0.

Beispiel: Wenn Sie im Dialogfenster Werkzeug-Setup (Tools Setup) als Wert für TOOL_POSITION_WINKEL 15 einstellen, und für die Rotation die Standardeinstellung wählen, lautet die Ausgabe in die CL-Datei ROTHED/BAXIS, ATANGL, 15.00, CCW.

• Um den Parameter TOOL_POSITION_WINKEL anzuwenden, muss die Drehmeißel-Positionierung in der Fräs/Dreh-Arbeitszelle aktiviert sein. • Der Wert, den Sie für TOOL_POSITION_WINKEL (TOOL_POSITION_ANGLE) festlegen, wird zum Wert WKZG_ORIENTIERUNG hinzu addiert, um die Schnittorientierung des Werkzeugs festzulegen. |

Mit einem positiven Wert für TOOL_POSITION_WINKEL wird das Werkzeug entgegen dem Uhrzeigersinn um die Y-Achse gedreht. Mit einem negativen Wert wird das Werkzeug hingegen im Uhrzeigersinn um die Y-Achse gedreht. Positive und negative Werte bedeuten die Rotationsrichtung, die in der Arbeitszelle zugewiesen ist.

EINBLEND_WERKZEUG

Ermöglicht ein Einblenden des Schnittwerkzeugs, d.h., das Werkzeug wird um 180 Grad in seiner Spindel gedreht, um in die Gegenrichtung zu schneiden. Legen Sie EINBLEND_WERKZEUG auf JA fest, um das Einblenden des Werkzeugs zu aktivieren. Die Standardeinstellung ist NEIN.

Wenn Sie EINBLEND_WERKZEUG für ein Werkzeug mit eingeblendeter Orientierung auf JA einstellen, wird die Werkzeugorientierung um 180 Grad um den X-Achse rotiert und die Schnittrichtung wird umgekehrt. Wenn Sie EINBLEND_WERKZEUG für ein Werkzeug ohne eingeblendete Orientierung auf JA einstellen, wird eine Meldung mit dem Hinweis angezeigt, dass keine eingeblendete Orientierung für das Werkzeug festgelegt wurde.

Wenn Sie EINBLEND_WERKZEUG auf JA einstellen, zeigt die Anweisung REVOLVER in der CL-Datei das Versatzregister an. Dies ist die Versatznummer, die für die eingeblendete Orientierung auf der Registerkarte Versatztabelle (Offset Table) im Dialogfenster Werkzeug-Setup (Tools Setup) definiert ist.

VERWEILZEIT

Die Wartezeit des Werkzeugs auf dem Boden des Einstichs in Sekunden. Die Voreinstellung lautet 0, wobei die Anweisung "DELAY / t" nicht in der CL-Datei verwendet wird. Nur für Einstechdrehen gültig.

Anfahren/Wegfahren

EINTAUCH_WINKEL

Der Winkel, in dem das Werkzeug während der Eintauchbewegung in das Werkstück eintritt. Die Standardeinstellung ist 0. Nur für Bereichs- und Profildrehen anwendbar.

WEGFAHRWINKEL

Winkel, in dem das Werkzeug vom Werkstück zurückgezogen wird. Die Standardeinstellung ist 0. Nur für Bereichs- und Profildrehen anwendbar.

Die nachfolgende Illustration zeigt die Werkzeugwegdarstellung für verschiedene WEGFAHRWINKEL-Einstellungen:

1. EINTAUCH_WINKEL 45

2. WEGFAHRWINKEL

3. EINTAUCH_WINKEL 0

4. WEGFAHRWINKEL 45

RÜCKZUGS_FAKTOR

Steuert die Tiefe einer Rückzugsbewegung während einer Bereichsdrehfolge. Diese Tiefe ist als Produkt mit ZUSTELLUNG angegeben. Der Standardwert ist 1.1.

Die nachfolgende Abbildung zeigt die Verwendung von RÜCKZUGS_FAKTOR in Bereichsdrehfolgen:

1. ZUSTELLUNG

2. Rückzugstiefe = ZUSTELLUNG * RÜCKZUGS_FAKTOR

RÜCKZUGS_ABSTAND

Wird für die letzte Rückzugsbewegung verwendet. Die Voreinstellung lautet 0, wobei dann die Voreinstellung für den Rückzug verwendet wird. Nur für Einstechdrehen gültig.

VOLLE_RÜCKZUGS_TIEFE

Nur für den Zustellzyklus beim Einstechdrehen. Ist der Wert für VOLLE_RÜCKZUGS_TIEFE ungleich 0 (Voreinstellung), wird das Werkzeug bei Erreichen dieses Wertes unterhalb der Oberkante der Nut ganz zu dem Wert von SICHERHEITSABSTAND zurückgezogen.

SICHERHEITSABSTAND

Bei NC-Folgen für Bereichs- und Einstechdrehen der Sicherheitsabstand oberhalb der Werkstückoberfläche, bei dem der EINTAUCH_VORSCHUB endet und der SCHNITT_VORSCHUB beginnt. Beim Gewindedrehen der Sicherheitsabstand vom Werkstück (entspricht "d" im AI-Parameter "FEDTO, d"). Der Standardwert ist 1.

In einem Bereichsdrehen-Schritt wird SICHERHEITSABSTAND ignoriert, wenn Profilbahnen generiert werden oder wenn VERFAHRWEG_TYP auf EINTAUCH_ENTLASTUNG festgelegt ist. |

ANFAHR_ENTF

Wird beim Bereichsdrehen für die Anfahrt aus dem Schruppdrehen sowie für die Anfahrt aus der Profilbewegung verwendet. Gibt auch die Länge der Werkzeug-Anfahrbewegungen für alle NC-Folgetypen an. Die Standardeinstellung ist 0.

WEGFAHR_ENTF

Wird beim Bereichsdrehen für die abschließende Wegfahrt aus dem Schruppdrehen sowie für die Wegfahrt aus der Profilbewegung verwendet. Gibt auch die Länge der Werkzeug-Wegfahrbewegungen für alle NC-Folgetypen an. Die Standardeinstellung ist ein Bindestrich "-" (steht für den Wert 0).

AN-/WEGFAHR_RADIUS

Der Radius der tangentialen kreisförmigen Bewegung des Werkzeugs beim An- oder Wegfahren. Wird beim Erzeugen von An- und Wegfahr-Werkzeugbewegungen bei der Schnittergänzung beim Profildrehen verwendet. Die Standardeinstellung ist 0.

TANG_AN-/WEGFAHR_SCHRITT

Die Länge der linearen Bewegung, die sich tangential zur kreisförmigen An- oder Wegfahrbewegung befindet. Wird beim Erzeugen von An- und Wegfahrbewegungen bei der Schnittergänzung beim Profildrehen verwendet. Die Standardeinstellung ist 0.

SENKR_AN-/WEGFAHR_SCHRITT

Die Länge der linearen Bewegung, die senkrecht zum tangentialen Teilstück der An- oder Wegfahrbewegung ist. Wird beim Erzeugen von An- und Wegfahrbewegungen bei der Schnittergänzung beim Profildrehen verwendet. Die Standardeinstellung ist 0.

SCHNITT_ANFAHRT_VERLÄNGERUNG

Gibt für das Profildrehen den Typ der Anfahrbewegung für einzelne Schnitte oder Schichten an. Die folgenden Werte können eingestellt werden:

• KEINE – Kein Anfahrbewegung.

• LINIEN_TANGENT – Das Werkzeug wird an einer Linie angesetzt, die tangential zum Schnitt oder zur Schicht verläuft.

• SENKRECHT – Die Anfahrbewegung erfolgt senkrecht zur Schnittbewegung.

• KREISFÖRMIG_ANFAHREN – Das Werkzeug wird kreisförmig zum Schnitt oder zur Schicht hin bewegt.

• EINTAUCHEN – Das Werkzeug taucht vor einer gewählten Schnittbewegung oder Anfahrbewegung ein. Dieser Parameter arbeitet in Verbindung mit den Parametern ANFAHR_ENTF und EINTAUCH_WINKEL.

SCHNITT_WEGFAHRT_VERLÄNGERUNG

Gibt für das Profildrehen den Standardtyp der Wegfahrbewegung für Zwischenschnitte oder -schichten an. Die folgenden Werte können eingestellt werden:

• KEINE – Keine Wegfahrbewegung.

• LINIEN_TANGENT – Das Werkzeug wird an einer Linie abgenommen, die tangential zum Schnitt oder zur Schicht verläuft.

• SENKRECHT – Die Wegfahrbewegung erfolgt senkrecht zur Schnittbewegung.

• KREISFÖRMIG_WEGFAHREN – Das Werkzeug wird kreisförmig vom Schnitt oder von der Schicht weg bewegt.

• ZUM ENDE GEHEN – Das Werkzeug bewegt sich am Ende des Schnitts an den angegebenen Bezugspunkt, wenn Sie beim Definieren eines Profildrehen-Schritts einen Endpunkt angeben. Die Richtung, in der das Werkzeug bewegt wird, wird durch Auswahl der entsprechenden Option des Parameters END_BEWEGUNG bestimmt.

• ZIEL_ANFAHREN – Das Werkzeug bewegt sich am Ende des Schnitts an den angegebenen Zielpunkt. Sie müssen einen Zielpunkt für die Operation festgelegt haben. Die Richtung, in der das Werkzeug bewegt wird, wird durch Auswahl der entsprechenden Option des Parameters END_BEWEGUNG bestimmt.

• RÜCKZUG – Das Werkzeug entfernt sich nach einer ausgewählten Schnittbewegung. Dieser Parameter arbeitet in Verbindung mit den Parametern WEGFAHR_ENTF und WEGFAHRWINKEL.

ANFAHR_WINKEL

Der Winkel des Bogens, der vom Werkzeug durch die kreisförmige Bewegung beim Anfahren beschrieben wird. Wird beim Erzeugen von An- und Wegfahrbewegungen bei der Schnittergänzung beim Profildrehen verwendet. Der Standardwert ist 90.

WEGFAHR_WINKEL

Der Winkel des Bogens, der vom Werkzeug durch die kreisförmige Bewegung beim Wegfahren beschrieben wird. Wird beim Erzeugen von An- und Wegfahrbewegungen bei der Schnittergänzung beim Profildrehen verwendet. Der Standardwert ist 90.

Die nachfolgende Abbildung zeigt die verschiedenen beim Profildrehen verwendeten Parameter für Anfahren/Wegfahren:

1. Schnittbewegung

2. SENKR_AN-/WEGFAHR_SCHRITT

3. TANG_AN-/WEGFAHR_SCHRITT

4. AN-/WEGFAHR_RADIUS

5. ANFAHR_WINKEL

6. WEGFAHR_WINKEL

Gewinde

GEWINDE_VORSCH

Die Anzahl der Gewindegänge pro Inch. Die Standardeinstellung ist nicht festgelegt (wird als "–1" angezeigt).

GEWINDE_VORSCH_EINH

TPI (Voreinstellung), MMPU, IPU. Ermöglicht alternative Steigungen.

PROZENT_ZUSTELLUNG

Eine Dezimalzahl zwischen 0 und 1, die den prozentualen Anteil von Material angibt, der bei jedem Lauf entfernt werden soll.

Diese Option kann nur auf AI-Makros angewendet werden, nicht auf CLDATA-Code nach ISO-Standard. |

ANZAHL_SCHLICHTBAHNEN

Stellt die Laufanzahl ein, die nach Erreichen der Endtiefe (bestimmt durch AUFMASS) durchgeführt werden. Der Standardwert ist 1.

ANZAHL_GEWINDEGÄNGE

Die Anzahl der Gewindegänge bei mehreren Gewindegängen (entspricht dem AI-Parameter "TIMES,t" und dem ISO-Parameter "MULTRD,t"). Ist z.B. ANZAHL_GEWINDEGÄNGE auf 4 eingestellt, befinden sich am Umfang des Bauteils 4 Gewindegänge in gleichmäßigen Abständen.

ANZAHL_SCHNITTE

Für ISO-Gewinde die Anzahl der Positionierungen des Werkzeugs bei einem Mehrfachschnitt (entspricht dem ISO-Parameter "CUTS,c").

ANZAHL_QUERSCHNITTE

Für AI-Gewinde die Anzahl der Positionierungen des Werkzeugs bei einem Mehrfachschnitt (entspricht "n" im AI-Parameter "OFSETL,n,o").

SCHNITT_VERSATZ

Für AI-Gewinde der Abstand zwischen Schnitten bei Mehrschnittgewinden (entspricht "o" im AI-Parameter "OFSETL,n,o").

Die nachfolgende Illustration stellt den Unterschied zwischen den Parametern ANZAHL_QUERSCHNITTE und SCHNITT_VERSATZ dar. In diesem Beispiel beträgt ANZAHL_QUERSCHNITTE 4.

1. Gewindeprofil

2. Werkzeug

3. SCHNITT_VERSATZ

GEWINDE_PKT_AUSGABE

Bei Einstellung auf JA (Voreinstellung) werden GOTO-Werte für die ersten und letzten Punkte des Gewindes in die CLDATA-Datei geschrieben, jeweils vor oder nach dem Befehl THREAD/AUTO. Bei Einstellung auf NEIN werden die GOTO-Werte nicht verwendet.

START_WINKEL

Winkel, mit dem das Werkzeug zu schneiden anfängt. Der Standardwert ist 0.

GEWINDETIEFE

Die Gewindetiefe [nur für Gewinde des Typs "Allgemein" (General)]. Die Standardeinstellung ist nicht festgelegt (wird als "–1" angezeigt).

GEWINDETIEFE_METHODE

Dieser Parameter stellt die folgenden Methoden bereit, um die abschließende Tiefe des Gewindes zu bestimmen:

• NACH_SCHRITT – Gibt die inkrementale Tiefe für jeden Schnitt an. Dies ist der Abstand, um den sich das Werkzeug mit jedem Lauf bewegt.

• NACH_PROZENT – Gibt an, dass ein Prozentsatz des Materials mit jedem aufeinander folgenden Lauf entfernt wird. Geben Sie diesen Prozentsatz mit dem Parameter PROZENT_ZUSTELLUNG an.

• NACH_SCHNITTEN – Ermöglicht es, die Gesamtzahl der Schnitte für das Werkzeug bis zum Erreichen der abschließenden Tiefe des Gewindes anzugeben. Geben Sie den Wert mit dem Parameter ANZAHL_SCHNITTE an.

• VOLLE_TIEFE – Gibt an, dass ein einzelner Lauf bis zum Erreichen der abschließenden Tiefe des Gewindes durchgeführt wird. Dies ist die Standardmethode.

Allgemein

MATERIALENTFERNUNGSSCHNITT_INTERN – Bei Festlegung auf JA wird ein genauer Materialentfernungsschnitt für ein internes Durchmesserdrehprofil erzeugt. Steht nur für das Profildrehen zur Verfügung.