車削參數

下列參數是指定用於車削 NC 序列的。設定這些參數時,它們被列在與分支名稱相對應的標題下。

關於對所有 NC 序列類型都可用的公共製造參數的說明,請參閱主題「NC 序列公共參數」。請跟隨「另請參閱」下方的連結以存取這個主題。

|

|

• 您必須為預設值為 –1 的所有參數指定一個值 (這意味著 Creo NC 未對其設定預設值)。

• NC 序列參數的長度單位 (在可用處) 與工件的單位相同。

|

切減材料選項

掃描類型

對於「局部區域」車削,指定刀具運動的類型和刀具掃描多步輪廓的方式。可指定下列值之一:

• TYPE_1 - 刀具在一個方向上切削,然後提刀到切削的起始處。如果有多處中空,刀具先完成第一個中空,然後切換到下一個。

• TYPE_2 - 刀具沿著切削的總長度來回切削。

• TYPE_3 - 刀具來回切削。如果有多處中空,刀具先完成第一個中空,然後切換到下一個。

• TYPE_1_CONNECT - 工作方式與 TYPE_1 基本相同,不同之處在於刀具是透過銑削第一個通路終點與下一通路起始點之間工件的輪廓來從一個通路移動到下一個通路的。如果指定「連接_重疊」參數,則刀具會在一個通路後沿著零件曲面移動「連接_重疊」距離,之後再移至下列通路的起點。

• ZIGZAG_AREA - 刀具沿著往復加工路徑來回切削。第一通路的切削深度距離為「步長深度」,最後通路的切削深度距離為「終止步長深度」。「終止步長深度」一定要小於「步長深度」。中間通路的切削深度會從「步長深度」逐漸往「終止步長深度」遞減。

1. 步長深度 2. 終止步長深度 |

• 斜向撤刀 - 工作方式和 TYPE_1 基本上相同,不同之處在於刀具會分成兩個通路切到「步長深度」距離。第一通路為帶角斜切,亦即切削深度會從一端的「斜向步長深度」往另一端逐漸遞減至 0。「斜向步長深度」一定要小於「步長深度」。第二通路為平切。刀具每切完一個通路即會提刀返回原始位置。

1. 斜向步長深度 2. 步長深度 |

• 斜向連接 - 工作方式和「類型 2」基本上相同,不同之處在於刀具會分成兩個水平平切通路切到「步長深度」距離。

1. 步長深度 |

• 插刀止裂槽 - 工作方式和「類型 1」基本上相同,不同之處在於刀具會在每一個通路前陷銑出相當於「插刀止裂槽深度」的深度。

1. 插刀止裂槽深度 2. 步長深度 3. 插刀止裂槽長度 |

• TYPE1_CONNECT_END - 工作方式和 TYPE_1_CONNECT 基本上相同,不同之處在於刀具會在每完成一個通路後順著工件的加工輪廓移動到前一個通路的終點。

1. 步長深度 2. 連接重疊 |

下圖表示的是 TYPE_1 與 TYPE_1_CONNECT 之間的差異。

1. 掃描類型 - 類型 1

2. 掃描類型 - 類型 1 連接

對於「凹槽」車削,「掃描類型」用來指定刀具是從中間向凹槽兩側切削、還是從一側向另一側切削:

• TYPE_1 (預設) - 從中間開始,並依次在每一側產生交替通道。

• TYPE_ONE_DIR - 從凹槽的一側開始,然後移動到另一側。

• TYPE_ONE_WALL - 從中間開始,然後在凹槽壁以及凹槽內的島壁上產生交替通路,以到達定義的完成大小。

• 側轉 - 從凹槽的一側開始,然後移動到另一側,然後如「深孔深度」所指定,在每個交替通路上都採用切削深度。

• 寬度交叉伸展 - 從中間開始,然後如「深孔深度」和「跨度」值所指定產生交替通路。這會在每個通路的端部提供整齊的切削。

• 插刀及斜坡 - 從凹槽的一側開始,然後移動到另一側,然後陷入兩側凹槽輪廓的最深深度。接著,刀具會在帶角度的通路 (RAMP 角) 之間交替,直到達到所需的切削為止。在這種情況下,奇數切削與凹槽的深度平行,偶數切削為帶角度的斜切。

• TYPE_1_CONNECT - 在粗加工後,確定在凹槽各個側面的坯件裕量一致。從凹槽最深處開始,盡量接近凹槽的中部,並依次在每一側產生交替通路;必要時,在較長一側繼續產生通路,直到到達壁。透過沿著凹槽輪廓移動,在陷入通路間進行連接運動 (與「局部區域」車削中的 TYPE_1_CONNECT 類似)。

如果「凹槽」車削的「粗加工選項」為「僅限輪廓」,就會略過參數「掃描類型」。

粗加工選項

指定在「區域」或「凹槽 NC 序列」中是否有輪廓通路:

• 僅限粗加工 - 不進行輪廓加工。對於「局部區域」車削,刀具透過水平粗加工通路進行切削,對於「凹槽」車削,透過垂直通路進行切削。

• 粗加工及輪廓 - 粗車削完成後,執行輪廓通路。

• 僅限輪廓 - 只執行輪廓通路。

• 粗加工_及_清_除 - 與「僅限_粗加工」相似,不同之處在於,對於「僅限_粗加工」,刀具完成粗車削後立即提刀。「粗加工_及_清_除」使刀具在提刀前沿著輪廓執行,直到到達末端。

下列圖示顯示各種粗加工選項的刀具軌跡:

1. 粗加工選項 - 僅限粗加工

2. 粗加工選項 - 粗加工及輪廓

3. 粗加工選項 - 粗加工及清理

4. 粗加工選項 - 僅限輪廓

裁剪至工件

允許將刀具路徑延伸得超出草繪的工件邊界。如果「裁剪至工件」為 NO (預設),將由切削的整個草繪圖形成加工區域;系統將新增一條垂直線作為右邊界,新增一條水平線作為左邊界。如果「裁剪至工件」設定為 YES,加工區域將在外側由工件邊界進行定義,穿透這些邊界的延伸量很小,由 Creo NC 確定。

下列圖示顯示當「裁剪至工件」的值分別選為 Yes 和 No 時,刀具軌跡的差異:

1. 截面草繪圖延伸到工件外

2. 裁剪至工件 - YES

3. 裁剪至工件 - NO

切削方向

允許顛倒車削 NC 序列的預設切削方向 (對於「外部」和「內側」車削為從右向左,對於「表面加工」為向下)。值為:

• STANDARD (預設) - 使用預設方向。

• REVERSE - 反轉切削方向。對於「外部」和「內側」車削,刀具從左向右切削,對於「表面加工」,刀具從中心向上切削。

導引頭

決定使用哪個頭作為導引頭。頭 1 是預設導引頭,它會先在 CL 資料中輸出。

導引位移

指示導引頭必須有多遠。預設值為 0。

輸出點

允許從左手刀具上選擇一點,作為 CL 輸出的控制點:

• CENTER (預設) - 刀尖半徑的中心 (預設的控制點)。

• TIP - 輸出點向下位移,並從預設控制點向左位移 NOSE_RADIUS 值。

• X_OFFSET - 輸出點從預設控制點向下位移 NOSE_RADIUS 值。

• Z_OFFSET - 輸出點從預設控制點向左位移 NOSE_RADIUS 值。

• CENTER_RIGHT - 與 CENTER 類似,只是在刀具的右側 (僅對「凹槽」車削而言)。

• 刀尖右側 - 與「刀尖」類似,只是在刀具的右側 (僅對「凹槽」車削而言)。

• X_OFFSET_RIGHT - 與 X_OFFSET 類似,只是在刀具的右側 (僅對「凹槽」車削而言)。

• Z_OFFSET_RIGHT - 與 Z_OFFSET 類似,只是在刀具的右側 (僅對「凹槽」車削而言)。

對於右手刀具,輸出點會位移至右側。同樣的,對於具有已旋轉刀尖的左手刀具,輸出點會位移至右側。 |

所有的位移都是根據預設刀具截面定向來決定的。這一點也用於「外部」、「內側」或「表面加工」車削。僅適用於「區域」、「輪廓」和「凹槽」車削。

下圖顯示選取「中心」、「刀尖」、「X 位移」和「Z 位移」作為「輸出點」的值時,使用之刀具上的精確點:

1. 輸出點 - 中心

2. 輸出點 - 刀尖

3. 輸出點 - X 位移

4. 輸出點 - Z 位移

如果為「使用者_輸出_點」指定「無」(NONE) 以外的任何選項,「使用者_輸出_點」參數會取代設定「輸出點」參數。 |

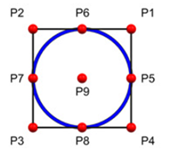

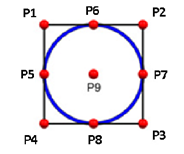

使用者_輸出_點

允許針對局部區域車削和輪廓車削步驟,在 NC 序列座標系的 XZ 平面中指定刀具位移。刀具路徑輸出在 X 軸方向、Z 軸方向或 X 軸和 Z 軸方向位移 NOSE_RADIUS 值。

• 「無」(NONE) (預設) - 會略過 P1 至 P9 選項。刀具路徑的輸出點根據「輸出點」參數位移「刀尖半徑」值。

• P1 - 刀具路徑的輸出點在 X 軸與 Z 軸方向位移 NOSE_RADIUS。

• P2 - 刀具路徑的輸出點在 X 軸與 Z 軸方向位移 NOSE_RADIUS。

• P3 - 刀具路徑的輸出點在 X 軸與 Z 軸方向位移 NOSE_RADIUS。

• P4 - 刀具路徑的輸出點在 X 軸與 Z 軸方向位移 NOSE_RADIUS。

• P5 - 刀具路徑的輸出點在 Z 軸方向位移 NOSE_RADIUS。

• P6 - 刀具路徑的輸出點在 X 軸方向位移 NOSE_RADIUS。

• P7 - 刀具路徑的輸出點在 Z 軸方向位移 NOSE_RADIUS。

• P8 - 刀具路徑的輸出點在 X 軸方向位移 NOSE_RADIUS。

• P9 - 刀具路徑的輸出點位於刀尖半徑的中心。

下圖顯示 NOSE_RADIUS 針對主軸與子主軸在 X 軸方向、Z 軸方向或 X 軸與 Z 軸方向的刀具路徑位移輸出點:

• 主軸

• 子主軸

如上圖所示,不管為 FLASH_TOOL 參數設定的值為何,刀具路徑始終在主軸與子主軸上輸出。 |

過切避免類型

允許為車削 NC 序列指定過切檢查的類型。「刀尖僅限」(預設) 僅針對刀具尖計算過切避免。「刀尖及側邊」針對刀具尖和兩切削側計算過切避免。刀具路徑改變,以避免過切,材料移除模擬會反映出刀具幾何。僅適用於「區域」和「輪廓」車削。

下列圖示顯示使用兩個「過切避免類型」參數值加工之後的刀具軌跡和工件:

1. 過切避免類型 - 刀尖僅限

2. 過切避免類型 - 刀尖及側邊

轉角精加工類型

當在「區域 NC 序列」的輪廓通路中透過凸轉角時,反映出產生刀具路徑的兩種方式:

• FILLET (預設) - 刀具路徑由兩個用圓弧相連的直段組成。

• STRAIGHT - 刀具路徑由兩個一直延伸到彼此相交的直段組成。

下列圖示顯示選取「圓角」或「直的」作為「轉角精加工類型」參數之值時,所產生的刀具軌跡:

1. 轉角精加工類型 - 圓角

2. 轉角精加工類型 - 直的

3. 零件

4. 刀具路徑

如果刀具尺寸太大不能進入零件的模穴,STRAIGHT 就可能不起作用。 在下圖的範例中,刀具 (1) 無法完全進入零件 (2) 的模穴。如果「轉角精加工類型」是「圓角」,系統會產生刀具路徑 (3)。如果「轉角精加工類型」是「直的」,就無法產生刀具路徑 (4)。  |

等距調整

在「粗」NC 序列中,YES (預設) 允許在整個切減材料區域或沿著凹槽寬度均勻地分佈切削通路。如果設定為 NO,距離由「步長深度」(對「局部區域」車削) 或「跨度」(對「凹槽」車削) 確定。

凹槽精加工類型

允許為「凹槽」NC 序列的輪廓通路指定中間提刀。

• NO_BACKCUT (預設) - 刀具從一側進入凹槽,沿著凹槽輪廓在某一中間點提刀,從另一側進入並完成切削。

• CONTINUOUS - 刀具從一側進入凹槽,對整個凹槽進行切削,然後從另一側結束。

替代側邊輸出

如果設定為 YES (預設值為 NO),允許根據刀具切削材料側為「凹槽」車削 NC 序列產生 CL 輸出。對於掃描類型「類型 1」和「類型 1 連接」,最初的陷入是用由「輸出點」參數指定的輸出點進行建立的。刀具提到起始高度。然後 Creo NC 發出一個新的 TURRET 語句,其中的 OSETNO 由「替代位移數目數值」參數進行定義,並且刀具移動到下次陷入的開始位置,X、Y、Z 輸出以刀具進入材料的側面為基礎。對所有粗加工重複此陣列。

對於將「凹槽精加工類型」設定為「無背面切削」的輪廓通路,由「輸出點」參數指定的第一個輸出點處於活動狀態,直到沿著凹槽在中間點提刀。刀具退到起始高度時,Creo NC 會發出一個新的 TURRET 語句,其中的 OSETNO 由「替代位移數目數值」參數進行定義,並且凹槽的其餘部分是用刀具的另一側和新的位移註冊切削的。

深度凹槽選項

為加工深凹槽提供兩個選項:

• 按深度 (預設) - 刀具以「深孔深度」增量切削到凹槽底部,在進入下一通路前,在「完整撤刀深度」(如果指定) 處提刀。

• 按寬度 - 刀具在每個「深孔深度」處完全加工凹槽的整個寬度。

僅適用於「凹槽」車削 NC 序列。

步長深度計算

提供計算步長深度的兩個選項:

• BY_REGION - 按深度區計算步長深度。刀具根據「步長深度」、「等距調整」、「最小步長深度」和「編號路徑」參數的指定值切削指定的深度。如果切削深度大於或等於該深度區內指定的「最小步長深度」,則刀具會在一次通路中切削其餘的材料。

• BY_AREA - 按車削區計算步長深度。此時,刀具軌跡具有恆定的步長深度。根據要移除的其餘材料量而定,最後一次通路的步長深度可能相同或不同。

「車削_跟隨_車削輪廓_方向」

如果設定為 YES (預設為 NO),刀具路徑會跟隨凹槽車削與局部區域車削 NC 序列從起點到終點的車削輪廓方向。

對於凹槽車削 NC 序列,如果「車削_跟隨_車削輪廓_方向」設定為 YES,且「切削方向」設定為「反轉」(REVERSE),刀具會以反轉方向切削。

有關凹槽車削,請注意下列事項:

• 當「粗加工選項」使用「掃描類型」參數的任何選項設定為「粗加工及輪廓」或「僅限輪廓」時,刀具路徑會跟隨所有輪廓路徑車削輪廓的起點至終點方向。

• 當在「掃描類型」參數設定為「類型 1 方向」的情況下將「粗加工選項」設定為「僅限粗加工」、「粗加工及輪廓」或「僅限輪廓」時,刀具路徑會跟隨粗加工與輪廓路徑車削輪廓的起點至終點方向。

切削參數

刀具間隙

當使用實體刀具輪廓線時用於取消刀架過切的距離。

步長深度

在粗切削 NC 序列中的每一通路的遞增深度。「步長深度」必須大於零。未設定預設值 (顯示為「-1」)。僅適用於「區域車削」。

終止步長深度

如果「終止步長深度」和「步長深度」的值不同,則 NC 序列的步長深度起始值為「步長深度」值,之後隨著每個額外切片逐次增加或減少,直到最後一個切片為止。到最後一個切片時,「步長深度」值與「終止步長深度」值相同。僅適用於「區域車削」。

最小步長深度

控制如何加工中間參照零件的直徑。預設值是一個破折號 (-),意味著根據坯件裕量來加工所有直徑。僅適用於「區域車削」。

粗加工坯件裕量

和

輪廓坯件裕量

粗切削後為精加工切削所留下的坯件量。兩參數僅用於「粗切削」NC 序列,並為「區域」和「凹槽」NC 序列中的粗切削和輪廓切削指定不同的坯件裕量。必須為「輪廓坯件裕量」設定一個小於或等於「粗加工坯件裕量」的值。在自動移除材料後顯示幾何時,Creo NC 將使用「輪廓坯件裕量」。「輪廓坯件裕量」的預設值是 0。

在下圖中,左邊的示意顯示「粗加工選項」設為「僅限粗加工」時的刀具路徑。最後一次切削後留下的坯件數量等於「粗加工坯件裕量」(1)。如果「粗加工_選項」是「粗加工及輪廓」,如右邊的示意所示,則刀具也會產生一個輪廓通路 (2),而此切削之後留下的坯件數量等於「輪廓_坯件_裕量」(3)。

「加工裕量」(STOCK_ALLOW)

確定「輪廓」車削 NC 序列的坯件裕量,以及「螺紋」車削的最終程式設計的螺紋深度。預設值為 0。

Z 加工裕量

指定 Z 方向上的坯件裕量,可在工件直徑和表面上留下不同的坯件餘量。只有「粗加工」車削才會實行此參數。預設值為破折號 (-),在這種情況下,會使用「粗加工坯件裕量」值。

步長深度和坯件裕量

1. 步長深度

2. Z 加工裕量 (或如果 Z 加工裕量是「-」,則為「粗加工坯件裕量」)

編號路徑

在「區域」或「凹槽」NC 序列中,可對刀具通路數量提供附加控制 (對「局部區域」車削也可由「步長深度」參數控制,或對「凹槽」車削由「跨度」控制)。Creo NC 使用「編號路徑」參數值 (如果不是 0) 計算步長深度,並將其與「步長深度」(或「跨度」) 的值進行對照,取較小值。

切削角度

允許以一個角度進行切削。對於「外部」和「內側」車削,是相對於 Z 軸來量測角度的;對於「表面加工」,是相對於 X 軸量測角度的。預設值為 0。僅適用於「區域車削」。下圖顯示當切削角度 (1) 設為 165 度時的刀具路徑。

輪廓路徑編號

指定輪廓通路的數量。當「粗加工_選項」是「粗加工及輪廓」或「僅限輪廓」時,適用於「區域」和「凹槽」車削。預設值為 1。

輪廓增量

指定輪廓通路間的位移。最終通路總是相同的,這意味著會從最終通路位移得到第一個通路,位移量為:(輪廓路徑編號 - 1)*輪廓增量。「輪廓增量」的預設值是 0。如果「輪廓路徑編號」大於 1,則必須為「輪廓增量」指定一個正值。

在下圖的範例中,「輪廓路徑編號」是 3。刀具產生了三個切削通路,彼此間的相對位移為「輪廓增量」值 (1)。

凹半徑

在凹轉角處為「倒圓角」轉角條件定義半徑。

凸半徑

在凸轉角處為「倒圓角」轉角條件定義半徑。

倒角尺寸

當新增「倒角」轉角條件時,定義倒角的尺寸。

開始過度

和

終止_過度

這兩個參數分別指定了刀具在每個通路起點和終點處在工件外側執行的距離。適用於「區域」和「輪廓」車削。預設值為 0。對於「局部區域」車削,「開始過度」和「終止過度行進」僅用於當切削延伸與切削運動的方向平行時,如下圖所示,其中使用了 「開始過度」(1),而沒有使用「終止過度行進」(2)。

背面清除角度

這個參數是指當刀具進入一個比以前加工的直徑小的區域時,刀具後端將以此作為產生工件間隙的最小角度。預設值為 5。

跨度

兩次鄰接切削間的距離。未設定預設值 (顯示為「-1」)。適用於粗「凹槽」車削 (即使用「粗加工選項」而不是「僅限輪廓」)。

側壁位移

允許在「凹槽」車削中控制輪廓通路的中間提刀點(當「粗加工_選項」是「僅限輪廓」或「粗加工及輪廓」,並且「凹槽_精加工_類型」是「無背面切削」時)。「側壁位移」指定了切削的第二部分長度,即提刀點與凹槽底部末端間的距離。預設值是一個破折號 (-),在這種情況下,刀具在底部圖元的中點提刀。

深孔深度

如果設定為一個不是 0 的值,則執行深孔週期。預設值為 0。適用於粗「凹槽」車削 (即使用「粗加工選項」而不是「僅限輪廓」)。

替代位移數目數值

當把「替代側邊輸出」參數設定為 YES 時,為「凹槽」車削 NC 序列指定另一個可選的位移註冊值。預設值是一個破折號 (-),即沒有使用。

連接重疊

指定在一次通路後,到輪廓加工下一次通路的起點前,刀具沿著零件曲面移動的距離。只有在「掃描類型」被指定為「類型 1 連接」時,才使用「連接重疊」參數。

終端切削進給

一般來講,當車削刀具向軸肩進刀時,可能會因為車削中突然發生變更而對刀具的切削邊產生一些壓力。為了避免產生這種壓力,您可以為「終端切削進給」參數指定適當的值來設定切削運動的進給率。

切削進給間隙

指定與套用了在「終端切削進給」參數中指定的切削進給率的軸肩之間的距離。

機械

瑞士車削

如果設定為「是」(YES),且機器具有瑞士類型車削功能,則將在每個序列的 CL 資料中輸出 MODE/ZAXIS, ON 語句。此參數可在局部區域車削、輪廓車削、凹槽車削、4 軸局部區域車削和螺紋車削步驟中使用。預設是 NO。如果機器不具有瑞士類型車削功能,或此參數設定為「否」(NO),則 CL 資料中沒有變更。

主軸速度

機械主軸轉動的速度 (RPM)。未設定預設的「主軸速度」(顯示為「–1」)。

主軸方向

主軸的轉動方向。CW (順時鐘方向 - 預設值),CCW (反時鐘方向)。

主軸範圍

NO_RANGE (預設),LOW、MEDIUM、HIGH、NUMBER。如果設定的是 NO_RANGE 之外的值,範圍會被包含在 CL 檔案的 SPINDL 指令中 (例如「RANGE, LOW」)。如果將其設定為「編號」,會在「主軸」指令中使用「範圍編號」參數值 (例如,「RANGE, 4」,其中 4 是「範圍編號」的參數值)。

範圍編號

如果將「主軸範圍」設為「編號」,則會使用您指定的值作為「主軸」指令的「範圍編號」。預設值為 0。

最大主軸 RPM

如果將其設定成破折號 (-) (預設值) 以外的值,MAXRPM 屬性會被新增到 SPINDL 指令中。

速度控制

CONST_RPM (每分鐘恒定轉數),CONST_SFM (每分鐘恒定曲面英呎數),CONST_SMM (每分鐘恒定曲面米數)。

「速度控制」的預設是「常數 RPM」。

共切

控制刀具補償。選項如下:

• ON - 在 CL 檔案中開啟刀具補償。

• OFF (預設) - 不提供刀具補償。

對於切削運動,不輸出 CUTCOM 語句。

刀具補償註冊

指定用來儲存刀具補償資料的機械控制器註冊的數目。預設值為 0。

刀具定向

允許控制刀具方向。它表示刀具軸線與「NC 序列」座標系 Z 軸在順時鐘方向的夾角 (單位為度)。「刀具定向」可以是 0 到 360 之間的任意值。預設值為 0。

對於「頭 2」,是按反時鐘方向量測角度的。即如果「刀具定向」是 90 度,對於「頭 1」,是沿「NC 序列」座標系 X 軸正方向定向刀具柄的;而對於「頭 2」,則沿 X 軸負方向定向刀具柄。 |

刀具方位角度

可讓您繞 Y 軸以固定角度旋轉車削刀具來定位車削刀具。「刀具方位角度」可以是 0 到 360 之間的任意值。預設值為 0。

例如,如果將「刀具方位角度」的值設定為 15,並在「刀具設定」(Tools Setup) 對話方塊中將「旋轉」(Rotation) 設定為「標準」(Standard),則 CL 檔案中的輸出為 ROTHED/BAXIS、ATANGL、15.00、CCW。

• 若要套用「刀具方位角度」參數,必須在「銑削/車削」工件機床中啟用車削刀具定位 • 會將您為「刀具方位角度」指定的值與「刀具定向」的值相加以設定工具的切削定向。 |

對於「刀具方位角度」,正值會繞 Y 軸以逆時針方向旋轉工具,而負值會繞 Y 軸以順時針方向旋轉工具。正值與負值表示在工件機床中指派的旋轉方向。

FLASH_TOOL

可讓您溢料切削刀具,也就是將刀具在其主軸旋轉 180 度來以反方向切削。將 FLASH_TOOL 設定為 YES 可啟用刀具的溢料。預設是 NO。

如果您針對具有已旋轉定向的刀具將 FLASH_TOOL 設定為 YES,會繞 X 軸將刀具定向旋轉 180 度,並會反轉切削方向。如果您針對沒有溢料定向的刀具將 FLASH_TOOL 設定為 YES,會顯示一則說明您還沒有為刀具定義溢料定向的訊息。

如果將 FLASH_TOOL 設定為 YES,CL 檔案中的 TURRET 語句會顯示位移註冊。這是在「刀具設定」(Tools Setup) 對話方塊的「位移表格」(Offset Table) 標籤頁中為「已旋轉」(Flashed) 定向定義的位移號碼。

延緩

刀具在凹槽底部停頓的時間,單位為秒。預設是 0,在這種情況下,不會在 CL 檔案中使用「DELAY / t"」語句。僅適用於「凹槽」車削。

入刀/退刀

插刀角

刀具接近工件的角度。預設值為 0。適用於「區域」和「輪廓」車削。

退出角度

從工件移開刀具的夾角。預設值為 0。適用於「區域」和「輪廓」車削。

下列圖示顯示不同「退出角度」值所代表的刀具表示:

1. 插刀角 45

2. 退出角度

3. 插刀角 0

4. 退出角度 45

撤刀比率

在「局部區域」車削 NC 序列中,控制刀具提刀動作的深度。此深度被指定為「步長深度」的比例。預設值為 1.1。

下列圖示顯示在區域車削 NC 序列中使用 RETRACT RATIO 的情況:

1. 步長深度

2. 提刀深度 = 步長深度 * 撤刀比率

退出距離

用於刀具的最後提刀。預設是 0,在這種情況下,會使用提刀的系統預設值。僅適用於「凹槽」車削。

完整撤刀深度

僅適用於深孔週期「凹槽」車削。如果不是 0 (預設值),刀具在到達凹槽頂端下面此深度後會一直提刀到「安全距離」。

安全距離

對於「區域」與「凹槽」NC 序列,此參數為高出「插刀進給」在此處結束、「切削進給」在此處開始的那個工件曲面的安全距離。對「螺紋」NC 序列,為距工件的安全距離 (與 AI 參數「FEDTO,d」中的「d」對應)。預設值為 1。

在局部區域車削步驟中,若產生了輪廓路徑或將掃描類型設定為插刀止裂槽,則將略過安全距離。 |

進刀距離

在「局部區域」車削中,用於初始進入到粗車削以及輪廓運動中。還為所有 NC 序列類型指定進刀「工具運動」的長度。預設值為 0。

退刀距離

在「局部區域」車削中,用於從粗車削中最終結束以及從輪廓運動結束。還為所有NC序列類型指定結束「工具運動」的長度。預設值是一個破折號 (-),即 0。

導引半徑

引入或引出時刀具的相切圓運動的半徑。當建立「引入刀具運動」和「引出刀具運動」時以及在「輪廓」車削的「材料切減」中使用此參數。預設值為 0。

相切導引步長

與圓形引入或引出運動相切的線性運動的長度。在「輪廓」車削的「材料切減」中建立「導引_入」和「導引_出」動作時使用。預設值為 0。

法向導引步長

與引入或引出運動的相切部分相垂直的線性運動的長度。在「輪廓」車削的「材料切減」中建立「導引_入」和「導引_出」動作時使用。預設值為 0。

切削入刀延伸

對於「輪廓車削」,為個別切削或切片指定入刀運動類型。它有下列值:

• NONE - 無入刀運動。

• LINE_TANGENT - 刀具會以與切削或切片相切的直線進刀。

• NORMAL - 入刀運動是法向於切削運動的直線。

• 導引內側 - 刀具會導引入切削或切片。

• PLUNGE - 刀具會在所選切削運動或進刀運動之前插刀。此參數可與「進刀距離」參數和「插刀角」參數一起使用。

切削退刀延伸

對於「輪廓車削」,為中間切削或切片指定預設退刀運動類型。它有下列值:

• NONE - 無退刀運動。

• LINE_TANGENT - 刀具會以與切削或切片相切的直線退刀。

• NORMAL - 退刀運動是法向於切削運動的直線。

• 導引外側 - 刀具會沿切削或切片的弧退刀。

• GOTO_END - 如果您在定義「輪廓」車削步驟時指定終點,刀具會移動至切削運動結尾的指定基準點。刀具移動的方向在選取「終止運動」參數的選項時定義。

• 回原點 - 刀具會移動至切削運動結尾處的指定「原點」。您必須已為操作指定「原點」。刀具移動的方向在選取「終止運動」參數的選項時定義。

• PULLOUT - 在所選切削運動後,刀具會移走。此參數可與「退刀距離」參數和「退出角度」參數一起使用。

進刀角度

在導入時由刀具的圓運動建立的圓弧角度。在「輪廓」車削的「材料切減」中建立「導引_入」和「導引_出」動作時使用。預設值為 90。

退刀角度

圓弧的角度是在引出時由刀具的圓運動建立的。在「輪廓」車削的「材料切減」中建立「導引_入」和「導引_出」動作時使用。預設值為 90。

下列圖示顯示輪廓車削使用的各種入刀/退刀參數:

1. 切削運動

2. 法向導引步長

3. 相切導引步長

4. 導引半徑

5. 進刀角度

6. 退刀角度

螺紋

螺紋進給

每英吋的螺紋數。未設定預設值 (顯示為「–1」)。

螺紋進給單位

TPI (預設)、MMPR、IPR。允許取代螺距名稱。

百分比深度

為 0 與 1 之間的小數,表示每一通路要移除的剩餘材料的百分比。

此選項僅對 AI 巨集有效,對 ISO 標準「CL 資料」無效。 |

精加工路徑編號

設定在達到最終螺紋深度 (由「坯件裕量」確定) 後要加工的通路數目。預設值為 1。

編號開始

多頭螺紋中螺紋起始的數目 (與 AI 參數「TIMES,t」及 ISO 參數「MULTRD,t」相對應)。例如,如果把「編號_開始」設定為 4,則有 4 個螺紋起始,等間距地分佈在零件周圍。

編號切削

對於 ISO 螺紋,此參數為刀具定位到多道切削的次數 (與 ISO 參數「CUTS,c」相對應)。

橫向切削編號

對於 AI 螺紋,此參數是刀具定位到多道切削的次數 (與 AI 參數「OFSETL,n,o」中的「n」相對應)。

切削_位移

對於 AI 螺紋,是多道切削螺紋中切減材料間的位移距離 (與 AI 參數「OFSETL,n,o」中的「o」相對應)。

下圖顯示的是「橫向_切削_序號」和「切削_位移」參數。在本範例中,「橫向_切削_序號」等於 4。

1. 螺紋輪廓

2. 刀具

3. 切削_位移

輸出螺紋點

如果將其設定為 YES (預設),就會在 CL 檔案中在「螺紋/自動」指令前後分別為第一和最後一個的螺紋點使用 GOTO 語句。如果設定為 NO,則不使用這些 GOTO 語句。

內側進給角度

刀具以此開始切削的角度。預設值為 0。

螺紋深度

螺紋深度 (僅適用於「類屬」類型的螺紋)未設定預設值 (顯示為「–1」)。

螺紋深度方法

此參數提供下列決定最終螺紋深度的方法:

• BY_STEP - 指定每個切削的增量深度。這是刀具隨每個路徑移動的距離。

• BY_PERCENT - 指定每個連續路徑移除的材料百分比。可使用「百分比深度」參數指定此百分比。

• 根據切削 - 可讓您指定讓刀具達到最終螺紋深度的切削總數。請使用「編號切削」參數輸入值。

• FULL_DEPTH - 指定會建立單一路徑以達到最終螺紋深度。此為預設方法。

一般

MATREMCUT_INBOUND - 如果設定為「是」,則會為內部直徑車削輪廓建立精確的材料移除切削。僅適用於輪廓車削。