铣削参数

下列参数专用于铣削 NC 序列。设置这些参数时,它们被列在与分支名称相对应的标题下。

关于对所有 NC 序列类型都可用的公共制造参数的描述,请参阅主题“通用 NC 序列参数”。关于粗加工和重新粗加工 NC 序列专用参数的说明,请参阅主题粗加工和重新粗加工专用铣削参数。请查阅“另请参阅”下的相应链接访问这些主题。

|

|

• 必须为带有默认值 1 (这表示 Creo NC 未对其设置默认值) 的所有参数指定一个值。

• NC 序列参数的长度单位 (在适用之处) 与工件的单位相同。

|

切削选项

扫描类型

适用于“体积块”铣削、“曲面”铣削、“面”铣削、“腔槽”铣削和插铣。

关于体积块铣削,请参阅铣削刀具扫描铣削体积块水平横截面并避开岛的方法。选项如下:

• TYPE_1 - 刀具连续加工体积块,遇到岛时退刀。

• TYPE_2 - 刀具连续加工体积块而不退刀,遇到岛时绕过它。

• TYPE_3 - 刀具从岛几何定义的连续区域移除材料,依次加工这些区域并绕岛移动。完成一个区域后,可退刀,铣削其余区域。建议将“类型 3”的“粗加工选项”设置成“粗糙轮廓”。

• TYPE_SPIRAL - 生成螺旋形切刀路径。

• TYPE_ONE_DIR - 刀具只进行单向切削。在每个切削走刀终止位置退刀并返回到工件的另一侧,以相同方向开始下一切削。避开岛的方法与 TYPE_1 相同。

• 类型 1 连接 - 刀具只进行单向切削。在每个切削走刀终止位置退刀,迅速返回到当前走刀的起始点,切入,然后移动到下一走刀的起始位置。如果在切削走刀的起始位置存在一相邻壁,连接运动将沿着该壁的轮廓进行以避免切入。

• 恒定加载 - 执行高速粗加工 (“粗加工选项”设置为“仅粗加工”) 或轮廓加工 (“粗加工选项”设置为“仅轮廓加工”)。

• 螺旋保持切削类型 - 生成螺旋切刀路径,两次切削之间用倒圆弧连接。切削完成后,刀具按圆弧轨迹进入下一切削区域,反转切削方向以维持相对于其余材料的切削类型 (CLIMB 或 CONVENTIONAL)。这是一个高速加工选项,它可最小化退刀次数。

• 螺旋保持切割方向 - 生成螺旋切刀路径,两次切削之间用 S 形连接。切削完成后,刀具按 S 形连接轨迹进入下一切削区域,保持切削方向,这样就使相对于其余材料的切削类型在两次切削之间更改 (从 CLMB 到 CONVENTIONAL,然后从 CONVENTIONAL 到 CLIMB)。这是一个高速加工选项,它可最小化退刀次数。

• FOLLOW_HARDWALLS - 每次切削形状遵循体积块的壁形状,在两次连续切削的相应点之间保持固定偏移。如果闭合切削区域,则在切削之间存在 S 形连接。

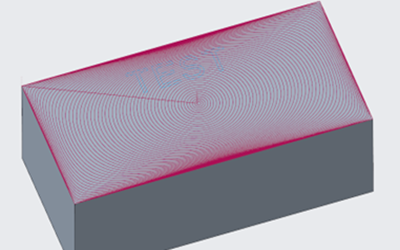

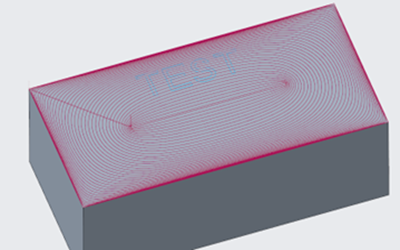

下图表示“体积块”铣削的扫描类型。

1. TYPE_1

2. 类型螺旋

3. 类型 2

4. 类型 3

5. 类型 1 方向

6. 类型 1 连接

对于逆铣:

• TYPE_1 - 刀具连续加工选定曲面,遇到岛时退刀。

• TYPE_3 - 如果选定曲面被分成多个区域,则刀具在完全加工完一个区域后才移动到下一区域。

对于等值线曲面铣削:

• TYPE_1 - 刀具连续加工选定曲面,遇到岛时退刀。

• TYPE_2 - 刀具连续加工选定曲面,遇到岛时绕过它。

• TYPE_3 - 如果选定曲面被分成多个区域,则刀具在完全加工完一个区域后才移动到下一区域。

• TYPE_ONE_DIR - 刀具只进行单向切削。在每个切削走刀终止位置退刀并返回到工件的另一侧,以相同方向开始下一切削。

对于切割线曲面铣削:

• TYPE_1 - 刀具沿生成的切割线来回移动。

• TYPE_3 - 如果选定曲面被分成多个区域,则刀具在完全加工完一个区域后才移动到下一区域。

• TYPE_SPIRAL - 刀具加工起始和终止切割线中间的第一个切削走刀。其余走刀将在第一个走刀两边从右到左交替进行加工。

• TYPE_ONE_DIR - 刀具只进行单向切削。在每个切削走刀终止位置退刀并返回到工件的另一侧,以相同方向开始下一切削。

• “螺旋类型”(TYPE_HELICAL) - (仅当“切割线类型”(CUTLINE_TYPE) 参数设置为“流线”(FLOWLINES) 时才可用。)刀具沿螺旋线移动。仅对“封闭切割线”加工有效。生成的刀具路径如下图所示。

1. 起始切割线 (顶部曲面边界)

2. 终止切割线 (底部曲面边界)

对于投影切削曲面铣削,扫描类型与“体积块”铣削相同 (“类型 1 连接”和“恒定加载”除外)。它们参考创建刀具路径的平整形态的方法。

对于侧刃铣削:

• TYPE_1 - 刀具通过加工曲面来回移动。

• TYPE_ONE_DIR - 刀具只进行单向切削。在每个切削走刀终止位置退刀并返回到工件的另一侧,以相同方向开始下一切削。

• TYPE_HELICAL - 刀具沿螺旋线移动。仅对曲面的封闭环有效。

对于表面铣削:

• TYPE_1 - 刀具沿选定面来回移动,加工平行切削走刀。如果选定面由多个区域组成,刀具忽略它们并在工件的整个长度内移动。

• TYPE_3 - 如果选定曲面由多个区域组成,则刀具在平行切削走刀中来回移动来加工一个区域,然后退刀并移动到下一区域。

• TYPE_SPIRAL - 刀具在曲面中间加工第一个切削走刀。其余走刀将在第一个走刀两边从右到左交替进行加工。

• TYPE_ONE_DIR - 刀具只进行单向切削。在每个切削走刀终止位置退刀并返回到工件的另一侧,以相同方向开始下一切削。

1. TYPE_1

2. 类型 3

对于腔槽铣削,扫描类型与“体积块”铣削相同 (“类型 1 连接”和“恒定加载”除外)。它们参考刀具扫描腔槽底部的方法。

对于插铣,刀具 Insert_Width 小于刀具直径的一半时不能更改扫描类型。对于常规平整刀具,可用下列扫描类型:

• TYPE_3 - 完全加工完一个区域后移动到下一区域。

• TYPE_SPIRAL - 生成螺旋形切刀路径。

• TYPE_ONE_DIR - 只进行单向切削。在每个切削走刀终止位置,刀具返回到区域的另一侧,以相同方向开始下一切削。

CONNECT_OPTION

控制中断切削期间的连接。对于切割线铣削工步,选项如下:

• “非优化”(NOT_OPTIMIZE) (默认) - 刀具路径跟随障碍的形状,且在切削过程中可能退刀。

• “强制退刀”(FORCE_RETRACT) - 刀具遇到障碍时退刀至指定间隙。

粗加工选项

控制在“体积块”铣削 NC 序列过程中是否出现轮廓走刀。选项如下:

• ROUGH_ONLY - 创建不带轮廓加工的 NC 序列。

• ROUGH_&_PROF - 创建粗切削铣削体积块的 NC 序列,然后加工体积块曲面轮廓。

• PROF_&_ROUGH - 首先加工体积块曲面轮廓,然后粗切削该体积块。

• PROF_ONLY - 仅加工轮廓。“扫描类型”(SCAN_TYPE) 选项设为“常数_加载”(CONSTANT_LOAD) 时,此选项可相对于“轮廓连接角度”(PROFILE_CONNECT_ANGLE) 在两个层切面之间创建 S 形连接,您可对该连接进行控制。

• ROUGH_&_CLEAN_UP - 清理体积块的壁而不创建轮廓走刀。如果“扫描类型”设置为 TYPE_3,每个层切面内的水平连接移动将沿体积块的壁进行。如果“扫描类型”设置为 TYPE_ONE_DIR,在切入和退刀时,刀具将沿着体积块的壁竖直移动。对于“类型一方向”,刀具退到上一级层切面;但是,它相对于当前层切面的侧移距离不超过 (步进深度 + 刀具直径/2)。

• POCKETING - 加工体积块壁的轮廓并精铣削体积块内平行于退刀平面的所有平面 (岛顶部和体积块的底部)。根据“腔槽延伸”参数的值来铣削平面的开放边。

• FACES_ONLY - 只对体积块内平行于退刀平面的平面 (岛顶部和体积块的底部) 进行精铣削。根据“腔槽延伸”参数的值来铣削平面的开放边。

使用“粗加工步距深度”(ROUGH_STEP_DEPTH) 进行的 3 轴逆铣,可与使用“类型一方向”(TYPE_ONE_DIR) 进行的“粗加工和清理”(ROUGH_&_CLEAN_UP) 获得类似的刀具路径。 |

下图显示依据“粗加工选项”的切刀路径。

1. ROUGH_ONLY

2. 配置_只

3. 粗切削后加工轮廓

4. 首先加工轮廓

5. 粗糙轮廓

6. 配置_&_粗糙

1. 具有 TYPE_3 的 ROUGH_&_CLEAN_UP

2. 具有“类型 1 方向”的 ROUGH_&_CLEAN_UP

下图显示了具有“类型 1 方向”的 ROUGH_&_CLEAN_UP 的刀具路径

1. 刀具路径

2. 步进深度

3. 铣削体积块壁 (侧视图)

4. 步长深度 + 切刀直径/2

腔槽延伸

加工体积块内平面的开放边时,定义刀具位置 (例如,岛顶部)。值为:

• TOOL_ON (默认) - 刀具的中心接触面边界时,刀具停止。

• TOOL_TO - 刀具的前缘接触面边界时,刀具停止。

• TOOL_PAST - 刀具的跟部接触面边界时,刀具停止。

当“粗加工选项”设置为“腔槽加工”或“仅_表面”时使用该参数。

工件修剪

在“体积块”铣削中,如果该参数设置为“完全_修剪”,则将铣削体积块限定在工件边界内,以避免空加工。如果设置为“修剪_到_顶端”(默认),则仅在 Z 方向上进行修剪。

• 如果工件存在底切,请勿将“工件修剪”设置为“完全_修剪”。 • 有意偏移或草绘体积块超过工件边界时 (如下图所示),请确保将“工件修剪”设置为“修剪_到_顶端”。 |

1. 铣削体积块 (有偏移)

在 3 轴逆铣和表面铣削中,如果该参数设置为 YES (默认设置为 NO),则刀具在加工完工件的一个区域后将移动到下一区域。实际刀具路径取决于“扫描类型”参数值。下图表示“扫描类型”设置为 TYPE_ONE_DIR 的“表面”铣削。

1. 工件修剪 NO

2. 工件修剪 YES

切割方向

对于“体积块”铣削,可以将层切面内的刀具运动方向颠倒。参数值为 STANDARD 和 REVERSE。

对于“轮廓”铣削,STANDARD (默认) 由顶部至底部加工选定曲面,即,从顶部层切面开始;REVERSE 由底部至顶部加工,即,从最低层切面开始。

跨距调整

如果设置为 YES (默认),则调整跨距 (由“跨距”和“加工路径数”参数定义),使一个走刀的切刀路径的起始和终止位置与边接近。调整后的跨距不超过原始跨距。如果设置为 NO,跨距由“跨距”和“加工路径数”参数的组合来精确定义。

1. 跨距调整 NO

2. 跨距调整 YES

切削类型

该参数与“主轴转向”一起控制加工 NC 序列或层切面轮廓过程中移除材料时,材料与刀具的相对位置;底部层切面 (如在腔槽铣削中) 不受该参数的影响。选项为 CLIMB、UPCUT 和 ZIG_ZAG。可能的组合和生成的刀具路径为:

• CLIMB 和 CW - 切刀向左 (默认)。

UPCUT 和 CW - 切刀向右。

• “向上切割”和“逆时针”- 切刀向左。

CLIMB 和 CCW - 切刀向右。

• 转弯_急转 - 在每一层切面上都更改切削方向。

当将“粗加工选项”指定为“粗加工和轮廓”、“轮廓和粗加工”或“仅轮廓加工”时,或者当“扫描类型”为“类型螺纹”时,可指定“体积块”铣削的“切削类型”参数。 |

对于“局部”铣削,有一个附加选项 NONE,选择此选项可在清理材料时使刀具来回移动。

对于“轮廓”铣削,轮廓加工开放轮廓时,可使用 ZIG_ZAG 选项。它提供层切面间的单向切削类型连接,而 CLIMB 和 UPCUT 使刀具退回并迅速移动到下一层切面的起始位置。

1. 切削类型顺铣

2. 切削类型转弯_急转

对于 3 轴逆铣,“切削类型”(CUT_TYPE) 将与“主轴转向”(SPINDLE_SENSE) 和“切割方向”(CUT_DIRECTION) 一起控制曲面加工的起始点和方向。“铣削选项”参数必须设置为 NO。

初次切入

对于“扫描类型”为 TYPE_3 的“体积块”铣削,该参数确定开始加工新区域时刀具切入的位置:

• YES - 刀具在上一个已加工区域内切入,然后移动到新区域。

• NO (默认) - 刀具在新区域内切入。

固定跳过的层切面

默认状态下 (设置为 NO),如果在铣削体积块时,Creo NC 不能在某个 Z 深度上创建层切面 (例如,由于几何问题),刀具将跳过该层切面而进入下一层切面。如果该参数设置为 YES,则一旦不能创建层切面,Creo NC 将会在跳过的层切面的层处生成下一层切面并重复此过程。也就是说,如果不能创建层切面,下一层切面将重复加工两次:在跳过的层切面的 Z 层和其自身的 Z 层。每当不能生成层切面时,系统就会发出警告。

铣削选项

对于精加工、逆铣、表面和切割线加工,控制刀具在切削走刀的终止位置是否退刀 (如下图所示)。如果设置为 NO (逆铣的默认设置),则每次切削后刀具都会退刀,以便所有切削都沿相同方向进行。如果设置为其它值,可使刀具来回切削,并指定相邻切口的端点间的连接形状。

• 如果设置为 LINE_CONNECT,相邻端点由直线段连接。LINE_CONNECT 是精加工和切割线加工的默认设置。

• “曲线连接”(CURVE_CONNECT) 选项 (只用于逆铣) 使用了更为复杂 (处理过程较慢) 的算法,该算法考虑参考零件几何。如果“铣削选项”设置为 CURVE_CONNECT,刀具将沿着中断切削走刀的障碍物的几何来运动。只有 LINE_CONNECT 引起过切时才使用 CURVE_CONNECT。

• “弧连接”(ARC_CONNECT) 选项适用于 3 轴逆铣和表面铣削。这会在两次相邻切削走刀之间产生平滑的弧状连接。可根据需要缩短切削走刀来调节连接运动,以便刀具停在曲面边界上。连接将自动避免过切。此选项用于高速加工。

• 如果设置为“环连接”,相邻端点使用竖直环连接,刀具切向离开和进入被加工曲面。

对于 3 轴逆铣,如果将“铣削选项”(LACE_OPTION) 设置为“直线连接”(LINE_CONNECT),则系统会自动避免连接运动的过切,并会在“直线连接”(LINE_CONNECT) 引起过切时切换为“曲线连接”(CURVE_CONNECT)。在 4 轴和 5 轴 NC 序列中,如果 LINE_CONNECT 引起过切,刀具将退刀。要避免此类退刀,请使用 CURVE_CONNECT 设置。 |

1. 铣削选项\ \ NO

2. 铣削选项\ \ LINE_CONNECT

Z 轴负向移动允差

对于 3 轴逆铣 NC 序列,如果将该参数设置为 NO,则会排除 Z 轴负方向上的移动。默认是 YES。如果将“Z 轴负向移动允差”设置为 NO,则还必须将“扫描类型”设置为 TYPE_1,将“铣削选项”设置为 NO。下图显示了“Z 轴负向移动允差”设置为 NO 的刀具路径示例。

退刀面选项

控制“体积块”铣削、“粗加工”和“重新粗加工”中的退刀次数和层。

在“体积块”铣削中,值为:

• OPTIMIZE (默认) - 最小化退刀次数,但不最小化高度。如果指定用于 NC 序列,刀具将退到“横向”平面的层上,否则退到“退刀”平面的层上。

• NOT_OPTIMIZE - 如果第二个层切面不是从切刀当前位置的正下方开始,则切刀在两个层切面间退刀。如果“粗加工选项”为“粗加工和轮廓”或“轮廓和粗加工”,则切刀在层切面内的粗加工和轮廓走刀之间退刀。如果 OPTIMIZE 引起过切,则指定为 NOT_OPTIMIZE。刀具退刀至“横向”或“退刀”平面的层上。

• SMART - 最小化退刀数和退刀高度。对于 NC 序列中的每次中间退刀,系统计算刀具移动到新位置的安全级。此安全级确定为刀具路径上无障碍最低层切面的等级上加上“拉伸距离”值 (如果已指定该值)。

如果使用“构建切削”(Build Cut) 为每个层切面指定“进刀”或“退刀”路径,则将忽略“退刀面选项”参数。 |

在“粗加工”和“重新粗加工”中,值为:

• SMART (默认) - 最小化退刀次数和退刀高度。对于 NC 序列中的每次中间退刀,系统计算刀具移动到新位置的安全级。此安全级确定为刀具路径上无障碍最低层切面的等级上加上“拉伸距离”值 (如果已指定该值)。

• ALWAYS - 每次切割后刀具都缩回退刀平面。

过切避免选项

在曲面铣削、侧刃铣削和切割线铣削中,指定刀具是否退刀以避免过切:

• RETRACT_TOOL - 刀具可在两次切削间退刀。

• LIFT_TOOL - 将最小化两次切削间的退刀次数。

• PROJECT_TOOL - 刀具路径投影到曲面或几何上。此选项适用于 3 轴螺旋铣削 (曲面几何在拓扑中快速变化) 和 5 轴铣削 (轴心点或轴控制刀具轴)。

此为切割线铣削的默认选项。其会创建不带过切的刀具路径。

• “无”(NONE) - 如果需要带过切的正常刀具路径,则在切割线铣削中使用此选项。

过切避免类型

对于 3 轴轮廓加工:尖侧 (默认) 设置使系统在避免刀具路径过切时检测底切。如果希望能加工底切,请将“过切避免类型”设置为“仅限刀尖”。对于 5 轴轮廓加工:如果设置为“尖侧”,系统避免相对于整个刀具的过切 (由刀具参数定义)。如果检测到底切,刀具将退刀。默认设置为 TIP_ONLY,此时,系统不检测底切。

修改参数时,不能更改“过切避免类型”设置。使用重新定义。 |

余部曲面

适用于逆铣、3 轴等值线和切割线曲面铣削 NC 序列。如果设置为 YES (默认为 NO),系统将生成表示剩余材料的曲面 (由后续的“局部铣削”NC 序列来移除)。此曲面属于当前 NC 序列,并且在重新生成刀具路径后重新生成。

将根据“刀痕高度”参数值生成剩余曲面。 |

自动同步

只适用于“切割线曲面”铣削。如果设置为 YES (默认),系统将试图使用通过所有选定切割线的边作为同步线。如果不符合要求,可将“自动同步”设置为 NO,并手工指定同步线或同步点。

自动内部切割线

只适用于“切割线”铣削。如果设置为 YES,系统将试图使用通过所有指定同步线的边作为内部切割线。默认是 NO。

设置为“是”时,此参数会自动在选定加工曲面上的用户定义切割线之间添加附加的不可见切割线。因此,刀具路径更加一致地平行于用户定义的切割线。它无需定义更多的用户定义切割线,从而可节省时间。

例如,下图显示了选定的加工参考:

用户定义的切割线 1 和切割线 2 如下图所示:

当“自动内部切割线”(AUTO_INNERCUTLINE) 设置为“否”(NO) 时:

当“自动内部切割线”(AUTO_INNERCUTLINE) 设置为“是”(YES) 时:

自动外部切割线

只适用于“切割线”铣削。选中“切割线”(Cut Lines) 选项卡中的“自动切割线”(Auto Cut Line) 复选框后,“外部切割线”(Outer Cutline) 和“内部切割线”(Inner Cutline) 将自动生成。

此参数用于定义“内部切割线”(Inner Cutline) 的刀具路径形状。

其值如下:

• “圆”(CIRCLE) (默认) - 刀具路径从偏移外部切割线边界开始,并以圆结束。

• “偏移”(OFFSET) - 刀具路径从偏移外部切割线边界开始,并以外部切割线边界形状结束。

切割线类型

只适用于“切割线曲面”铣削。用来在计算切割线分布时选择系统使用的算法。值为:

• BLEND - 系统使用曲面边界混合来生成切割线。

• FLOWLINES (默认) - 系统使用“有限元分析”方法处理选定要进行铣削并生成切割线的曲面。

切割线_延伸_类型

只适用于“切割线曲面”铣削。当切割线没有延伸选定进行加工曲面的整个长度时,指定系统如何处理这种情况。值为:

• BOUNDARY (默认) - 系统将试图将切割线延伸至曲面的边界。

• NONE - 加工将限制在指定的切割线长度内。

1. 选定要进行加工的曲面

2. 切割线起点

3. 切割线终点

4. 切割线_延伸_类型\ \ 边界

5. 切割线_延伸_类型\ \ 无

轴定义控制

适用于“5 轴切割线曲面”、“轨迹”铣削和“侧刃铣削”。

对于“5 轴切割线曲面”铣削和“侧刃铣削”,值为:

• USE_SURF_NORMS (默认) - 曲面法向用于确定刀具轴方向,即,任何用户指定的轴定义都提供应用到加工曲面的法向的定位引导角和倾斜角。

• IGNORE_SURF_NORMS - 不考虑曲面法向,刀具轴方向为用户指定的轴定义的严格插值。不适用于“通过曲面等值线的侧刃铣削”。

对于“5 轴轨迹”铣削,此参数用于使用“曲面”(Surfaces) 命令创建的“自动切削”运动。指定轴定义的另一方法是使用“切削运动设定”(CUTMOTION SETUP) 菜单中的“轴控制”(Axis Control) 命令。“轴定义控制”参数指定明确的轴定义之间的近似值类型。值为:

• RELATIVE_TO_DRIVE_SURFACE (默认) - 保留刀具轴相对于在曲面位置上定义的每个显式轴的曲面法向的引导角和倾斜角。刀具在显式轴定义之间移动时,系统通过在上一显式轴定义和下一显式轴定义之间进行线性插值来计算平均引导角/倾斜角。然后,相对于当前位置上的曲面法向应用此平均值。此方法在需要精确的轴控制时可用于生成可变引导角/倾斜角刀具路径。应用该控制进行试验,以确保刀具和夹持器能通过零件几何的狭窄通道。

• PROJECT_ON_DRIVE_SURFACE - 保留刀具轴相对于在曲面的多个位置处定义的每个显式轴的曲面法向的引导角。刀具在显式轴定义之间移动时,系统通过在上一显式轴定义和下一显式轴定义之间进行线性插值来计算平均引导角。然后,在当前位置应用此平均值,并且刀具轴以倾斜角分量 0 投影到曲面上。此方法可用于生成刀具路径,该刀具路径具有用户控制的可变引导角,但始终使用刀具的侧面进行切削。

• FROM_AXES_AND_DRIVE_SURFACE - 此方法适用于一组曲面中具有一些不可延展的曲面的情况。在这些不可延展的区域中,刀具路径可能不可预知,所以可能要指定显式轴定义来覆盖系统默认值。系统将从曲面边界衍生所有其它刀具矢量。使用与 RELATIVE_TO_DRIVE_SURFACE 相同的规则插入刀具轴。

• AXIS_LINEAR_APPROXIMATION - 刀具方位为显式轴定义的线性近似值。

• 轴线引导角逼近 - 刀具方位为沿轨迹的引导角插值。

• PROJECT_FROM_AXES - 此方法起到 FROM_AXES_AND_DRIVE_SURFACE 和 PROJECT_ON_DRIVE_SURFACE 组合的作用。可指定显式轴定义,系统将从曲面边界衍生中间刀具矢量。然后,它会将所有轴定义都投影到驱动曲面上。

前缘加工

如果设置为 YES (默认设置为 NO),请确保刀具始终用前缘进行切削 (即使在高曲率的区域中),同时保持与驱动曲面的接触。适用于“使用曲面进行 5 轴轨迹铣削”。在涡轮机叶片加工中尤其有用。

设置可变倾斜角

如果设置为 YES (默认为 NO),刀具将倾斜,以避免过切。只适用于“侧刃铣削”。

忽略划线

如果设置为 NO (默认),刀具在加工直纹曲面时将平行于直纹曲面的母线。如果设置为 YES,刀具将忽略直纹曲面的母线。只适用于“侧刃铣削”。

4X_引导范围选项

如果设置为 YES (默认为 NO),系统将尝试使用可变引导角来避免过切。即,如果使用指定的 4X 引导角发生过切,系统将尝试使用介于“4X_最小引导角”和“4X_最大引导角”之间的另一角度。只适用于 4 轴铣削。

沿着顶边 3AX

在 3 轴“轨迹”铣削中,可用圆锥形刀具加工凸台或孔的顶边 (SIDE_ANGLE > 0)。如果设置为 YES (默认设置为 NO),系统将自动计算 XY 平面内的必需偏移,以使刀具 (1) 的侧面沿着凸台 (2) 或孔的顶边运动,如下所示。

自定义自动退刀

如果设置为 NO (默认为 YES),刀具沿着默认刀具路径运动时,将不执行自动退刀。

多层走刀扫描

定义在多个步长深度 (层切面) 内加工多个走刀的顺序。值为:

• PASS_BY_PASS - 完成第一个层切面的第一个走刀后,转到第二个层切面的第一个走刀,以此类推。完成最后一个层切面的第一个走刀后,转到第一个层切面的第二个走刀;继续执行直到完成最后层切面的最后一个走刀。

• SLICE_BY_SLICE - 完成一个层切面内的所有走刀之后才转到下一层切面。

连接类型

控制多步长和多走刀 3 轴和 2 轴轨迹铣削的中间刀具退刀。值为:

• RETRACT (默认) - 在中间切削终止时,刀具退刀,沿退刀平面内移动,并切入下一切削的起始处。

• Z_LAST - 中间切削终止时,刀具首先在 XY 平面内移动,然后沿着 Z 轴移动到下一切削的起始处。

• Z_FIRST - 中间切削终止时,刀具首先沿着 Z 轴移动,然后在 XY 平面内移动到下一切削的起始处。

• SIMULTANEOUS - 刀具直接从上一切削的终止处移动到下一切削的起始处。

• AUTO_CONNECT - 中间切削终止时,刀具根据起点低于还是高于前一终点,沿着 Z_FIRST 或 Z_LAST 退刀。

AUTO_CONNECT 仅对于 2 轴轨迹铣削 NC 序列可见。 |

加工顺序

对于使用先前刀具的“局部”铣削,指定移除拐角处和曲面上的剩余材料的顺序。值为:

• CORNERS_FIRST (默认) - 移除拐角处的剩余材料,然后继续清除曲面。

• SURFACES_FIRST - 清理曲面,然后移除拐角处的剩余材料。

• CORNERS_ONLY - 移除拐角处的剩余材料,但不加工曲面。

• SURFACES_ONLY - 清理曲面,但不加工拐角。

曲面清理

对于使用先前刀具的“局部”铣削,指定曲面的清理是在单个走刀中完成还是按步长深度增量来完成。值为:

• SINGLE_DEPTH (默认) - 刀具在曲面底部加工一个切削走刀。

• MULTI_DEPTH - 刀具加工多个切削走刀,按步长深度增量移除材料。必须指定“步进深度”参数的值。

拐角清理

对于使用先前刀具的“局部”铣削,指定如何加工拐角。值为:

• Z_PLANE_CUTS (默认) - 使用 2.5 轴加工移除拐角处的材料。

• CONTOUR - 使用一系列竖直切削移除拐角处的材料。

退刀转接

对于高速“体积块”铣削以及“粗加工”和“重新粗加工”,指定刀具在竖直退刀移动和横向移动 (在退刀平面或中间横向平面层的水平移动) 之间转换的方式,以及在横向移动和竖直切入移动之间的转换方式。值为:

• CORNER_TRANSITION (默认) - 竖直移动和水平移动互成一角。

• ARC_TRANSITION - 竖直移动和水平移动通过相切圆弧连接。在此种方式中,刀具在高速加工中更改方向时不必减慢速度或停止。转接弧的半径由“退刀半径”参数值定义。圆弧在安全横向平面的层的上方开始,因此,水平横向移动在退刀平面或中间横向平面层上方“退刀半径”处开始。

退刀半径

指定转接圆弧的半径 (如果“退刀转接”参数设置为“圆弧转接”)。默认为破折号 (-)。如果将“退刀转接”设置为“圆弧转接”,必须指定一个“退刀半径”值。

修剪夹持器刀具路径

在粗加工、重新粗加工和精加工中,如果设置为 YES 并且还设置了“夹持器直径”和“夹持器长度”,则将刀具路径分为碰撞区和非碰撞区。

1. 非碰撞区

2. 碰撞区

在碰撞区中,刀具夹持器与参考零件发生碰撞,而在非碰撞区中则无碰撞。最终的刀具路径是所有非碰撞区的组合。

在粗加工期间,由于从刀具路径中移除了碰撞区,工件的某些部分未加工。这些部分在重新粗加工时进行加工。 |

如果设置为 NO,则不会根据碰撞来划分刀具路径,即刀具通过整个刀具路径,忽略刀具夹持器和工件之间的碰撞。默认值是 NO。

CALCULATE_MIN_TOOL_LENGTH

在粗加工、重新粗加工和精加工中,如果设置为 YES 并且已指定了“夹持器直径”和“夹持器长度”,则将计算防止任何碰撞所需的最小刀具长度。计算完刀具路径之后,此最小长度会显示在消息窗口中。

如果设置为 NO,则不计算最小刀具长度。默认值是 NO。

夹持器安全距离

如果设置了“夹持器直径”和“夹持器长度”,则除指定的任何原料间隙外,还指定刀具夹持器和已加工曲面之间的最小允许距离。该距离应大于刀具路径的精度。默认值为 0。

1. 夹持器安全距离

生成螺旋刀具路径时使用“螺旋斜切角度”(HELICAL_RAMP_ANGLE)、“螺旋间距”(HELICAL_PITCH)、“螺旋边界”(HELICAL_BOUNDS) 参数。

“螺旋斜切角度”(HELICAL_RAMP_ANGLE) 和“螺旋间距”(HELICAL_PITCH)

指定在起始高度和螺旋切削高度之间要创建的螺圈数。可使用“曲线切削”(Curve Cut) 对话框指定“起始高度”(Start Height) 和“高度”(Height)。如果提供这两个参数的值,“螺旋斜切角度”(HELICAL_RAMP_ANGLE) 值将覆盖“螺旋螺距”(HELICAL_PITCH) 值。如果不指定这些参数的值,则在两个高度之间仅创建一个螺旋螺圈。

“螺旋边界”(HELICAL_BOUNDS)

指定在起始高度和螺旋切削高度处是否创建额外的第一个层切面和最后一个层切面。此参数具有以下值:

• “无边界”(NO_BOUNDS) - 不创建层切面。

• “起始边界”(START_BOUND) - 创建单个起始层切面。

• “结束边界”(END_BOUND) - 创建一个结束层切面。

• “起始和结束边界”(BOTH_BOUNDS) - 创建起始和结束层切面。

使用过切增项

默认值是 NO。如果注意到刀具路径中存在任何意外的沟槽,则设置为 YES。将此选项设置为 YES,在某些情况下可以实现附加避免过切。

“调整螺距”(ADJUST_PITCH)

“是”(YES) 值控制螺旋斜切角度和螺旋螺距,以便“起始高度”(Start Height) 和“高度”(Height) 之间的螺圈数为整数。

切削参数

MAX_DISCRETIZE_ANGLE

指定刀具路径中两点之间的刀具轴方向的最大更改。如果两点间的角度大于 MAX_DISCRETIZE_ANGLE 的值,则会在两点间添加一个或多个点。此参数无默认值。

MIN_DISCRETIZE_ANGLE

指定刀具路径中两点之间的刀具轴方向的最小更改。如果两点间的角度小于 MIN_DISCRETIZE_ANGLE 的值,则刀具轴就会保持同样方向。此参数无默认值。

SKIP_PATH

指定从 3 轴、4 轴和 5 轴曲面铣削中的加工曲面集移除第一走刀、最后走刀 (或二者皆有)。选项如下:

• NO_SKIP (默认值) – 不移除刀具路径走刀。

• FIRST - 仅移除第一走刀。

• LAST - 仅移除最后走刀。

• BOTH – 移除第一走刀和最后走刀。

步进深度

在粗切削 NC 序列过程中的每一走刀的递增深度。“步进深度”必须大于零。未设置默认值 (显示为 "1")。

对于雕刻,默认值为破折号 (-),即未使用。如果将“步进深度”设置为小于“坡口深度”的一个值,将以多个步进增量进行“雕刻”。

最小步进深度

对于“体积块”和“轮廓”铣削,指定层切面间的最小允许距离。默认状态下,垂直于“NC 序列”坐标系 Z 轴的所有平面曲面生成附加层切面。如果沿此类平面曲面的某一层切面和前一层切面间的距离小于“最小步进深度”的值,则跳过该层切面。

步进深度调整

指定在生成刀具路径精加工竖直壁时,以相等距离创建的 Z 层切面的高度。此参数适用于粗加工、重新粗加工和精加工。

切削次数

对于“表面”铣削,对到某一深度的切削次数进行附加控制 (也由“步进深度”参数控制)。系统使用“步进深度”参数值计算切削次数,并将其与“切削次数”比较,取较大值。默认为破折号 (-),即未使用。

对于“切割线”加工,可按步长深度增量执行铣削。它必须与下一参数“偏移增量”一起使用。默认为破折号 (-),即未使用。

对于“雕刻”,在同时指定了“步进深度”参数时,允许您限定切削数目。默认为破折号 (-),即未使用。如果指定一个数字,例如 3,刀具将以“步进深度”增量进行三次切削走刀,其中最后一次走刀由“坡口深度”值定义。

偏移增量

该参数与“切削次数”一起使用,可按步长深度增量执行“切割线”加工。刀具将在选定曲面上方的 (偏移增量 * (切削次数1) + 轮廓允许余量) 位置处加工第一个层切面,以彼此间距离为“偏移增量”来执行“切削次数”个层切面的加工,这样最后的层切面位于选定曲面上方的“轮廓允许余量”位置处。如果指定了“刀痕高度”,它只影响最后的层切面。在每个层切面的终止位置,刀具将退刀,移动到下一层切面的起始位置然后切入。如果“铣削选项”设置为 NO,刀具将在通过加工曲面的每个切削走刀后额外退刀。默认为破折号 (-),即未使用。

粗加工步进深度

仅适用于 3 轴逆铣。默认为破折号 (-)。如果指定默认值之外的其它值,系统以相应水平层切面定义的深度增量来执行曲面铣削。它可创建“体积块”式刀具路径而不实际定义“铣削体积块”,这在加工导入的曲面 (非实体曲面) 时特别有帮助。此 NC 序列与常规 3 轴逆铣序列移除的材料相同并同样具有自动避免过切的功能。

如果指定的值大于零,则刀具路径不会创建进刀和退刀。 |

下图显示了以深度增量进行的 3 轴逆铣。

1. 选择此曲面。

MIN_RETRACT_DISTANCE

适用于铅笔追踪、剩余精加工、粗加工、重新粗加工和体积块铣削。

在一个走刀的终点和另一个走刀的起点之间移动时,刀具将位于曲面上或处于退刀状态,具体取决于刀具需要行进的距离。此处的参数可用来控制在两种状况之间进行选择的时间点。如果一个走刀的终点和另一个走刀的起点间的距离小于该值,刀具将停在曲面上。如果距离大于该值,刀具将清除至退刀平面。请参阅主题“示例:铅笔追踪过程中的刀具放置”。对于“粗加工”、“重新粗加工”和“体积块铣削”,此参数使用常数_加载、保持切削类型、保持切割方向、跟随硬壁和仿形扫描类型值。

在“粗加工”、“重新粗加工”和“体积块铣削”步骤中设置常数_加载、保持切削类型和保持切割方向扫描类型时,将移除小于定义的刀具半径的“跨距”参数的限制。 |

提升刀具间隙

将刀具提升到加工曲面上方安全距离,以进行下一次连接。此参数与 MIN_RETRACT_DISTANCE 配合使用。默认值为 -。

壁刀痕高度

控制“体积块”铣削的步长深度。壁刀痕高度 (wsh) 必须小于或等于切刀半径,即,wsh <= d/2。默认值为 0。

底部刀痕高度

同样用于控制“体积块”铣削的跨距。

刀痕高度

同样用于控制“使用先前刀具”的“曲面”铣削和“局部”铣削的跨距。

下图解释了“步长深度”和“壁刀痕高度”参数。Creo NC 处理以下参数:

1. 如果指定“壁刀痕高度”为零 (wsh = 0),则使用“步长深度”计算刀痕高度。

2. 如果指定 wsh 为 0,则使用 wsh 计算步长深度。将此计算值与定义的“步进深度”进行比较。Creo NC 使用两者中较小的值。

对于“跨距”和“底部刀痕高度”(用于“体积块”铣削) 或者“刀痕高度”(用于“曲面”铣削),以上规则也适用。

下图解释了“步长深度”和“壁刀痕高度”。

1. 跨距

2. 刀具路径

3. 壁刀痕高度

4. 步进深度

粗加工允许余量

和

轮廓允许余量

粗切削后为精切所留下的坯件量。这两个参数都用于“体积块”铣削 NC 序列和“轨迹”铣削 NC 序列,并为粗加工和轮廓加工指示不同的允许余量。必须为“轮廓允许余量”设置一个小于或等于“粗加工允许余量”的值。在自动材料移除后显示几何时,Creo NC 将使用“轮廓允许余量”。

1. 轮廓允许余量

2. 粗加工允许余量

3. 腔槽

在“粗加工”和“重新粗加工”NC 序列中,只使用“粗加工允许余量”指定切削后剩余的坯件量。

底部允许余量

对于“体积块”铣削或“轨迹”铣削,此参数是指平行于退刀平面的平面上的粗加工 NC 序列之后剩余的坯件量。默认值为破折号 (-),在这种情况下,将忽略“底部允许余量”参数,改为使用“轮廓允许余量”。

对于“表面”铣削,指定选定面上的坯件余量。默认值为 (-),设置允许余量为 0。

壁公差

用于指定前一 NC 序列后沿壁所剩余的材料量,“局部铣削”NC 序列不将其清理掉。默认值为 0。适用于参考上一“体积块”NC 序列的“局部”铣削 NC 序列。

跨距

控制任一类型端铣刀的横向切削深度。跨距必须为小于或等于切刀直径的一个正值。未设置默认值 (显示为 "1")。

刀轨重叠量

跨距的另一参数。指明刀具在上一走刀加工过程中应叠加的区域量。如果指定了“刀轨重叠量”而未指定“跨距”,将按 (刀具直径 - 刀轨重叠量) 计算跨距。

切入步长

控制刀具的连续切入之间的距离。默认为破折号 (-),在这种情况下:

• 如果使用插铣刀具,该距离等于刀具参数“插入切削宽度”。

• 如果使用常规铣削刀具,系统根据刀具的切刀直径计算最大切入步长,使用此步长将移除两次切入间的所有材料。

只适用于插铣。

刀尖圆角半径

指定高速加工中所允许的凹拐角的最小半径。适用于“体积块”铣削、“粗加工”和“重新粗加工”。默认值为 0。

加工路径数

该参数对每个层切面的刀具走刀数进行附加控制 (也由“跨距”参数控制)。系统将使用“加工路径数”参数值 (如果不是 0) 计算跨距,并将其与“跨距”值进行比较,取其中较小值。适用于“体积块”铣削和“表面加工”。对于“表面加工”,如果“加工路径数”设置为 1,它将覆盖“跨距”的值,这样在每一层切面只加工一个走刀。

单走刀偏移

对于一个走刀的“表面”铣削 NC 序列 (即,“加工路径数”为 1 时),使用该参数可以偏移刀具路径。如果为正值,相对于切削方向将走刀向左偏移,如果为负值则将其向右偏移。默认值为 0。

初始化边偏移

使用该参数可以相对于被铣削的曲面的边,偏移“表面”铣削的第一个走刀。默认为 0,在这种情况下,第一个走刀位置的尖端轨迹与曲面边重合;如果为正值,将第一个走刀移进曲面,如果为负值则将其移出曲面。不能大于“跨距”的值。

终边偏移

使用该参数可以相对于被铣削的曲面的边,偏移“表面”铣削的最后一个走刀。默认为 0,在这种情况下,最后一个走刀位置的尖端轨迹与曲面边重合;如果为正值,将最后一个走刀移进曲面,如果为负值则将其移出曲面。不能大于“跨距”的值。

切削角度

切削方向和“NC 序列”坐标系的 X 轴之间的夹角。切削角度 默认值为 0,即切削方向平行于 X 轴。适用于“体积块”铣削和“插铣”、“腔槽”铣削、“表面”铣削、“逆铣”和“投影切削的曲面”铣削。如果“扫描类型”为 TYPE_SPIRAL,对于“体积块”铣削和插铣、“腔槽”和“投影切削的曲面”铣削将忽略 切削角度。

1. 切削角度 0

2. 切削角度 90

引导角

使用该参数和倾斜角可为“5 轴曲面”铣削 NC 序列定义相对于曲面法向的刀具方位。引导角为相对于刀具移动方向偏移曲面法向的角度。正值向前倾斜刀具,负值向后倾斜刀具。

倾斜角

使用该参数和引导角可为“5 轴曲面”铣削 NC 序列定义相对于曲面法向的刀具方位。倾斜角为相对于刀具移动方向偏离曲面法向的角度。正值向右倾斜刀具,负值向左倾斜刀具。

“轮廓连接角度”(PROFILE_CONNECT_ANGLE) - 在体积块铣削的轮廓加工期间,刀具创建两个层切面之间的 S 形连接时所处的角度。

沿刀轴变换

使用该参数可以沿刀具轴移动 CL 数据。如果设置为正值,沿刀具轴向下移动所有 CL 数据;如果设置为负值,则向上移动 CL 数据。默认值为 0。

“沿刀轴变换”在执行过切检查之后应用。使用“过切检测”功能,确保没有过切。 |

1. 刀具

2. 模型

3. 沿刀轴变换

轮廓精加工走刀数

使用该参数和“轮廓增量”可创建彼此水平偏移的多个轮廓或轨迹走刀。“轮廓精加工走刀数”指定要生成的走刀数量 (默认为 1)。“粗加工选项”设置为“仅轮廓加工”时,适用于“体积块”铣削,它还适用于“轮廓”铣削和“轨迹”铣削。如果为“体积块”铣削指定“粗加工选项”参数为其它值,将忽略“轮廓精加工走刀数”。

轮廓增量

指定根据“轮廓精加工走刀数”生成的走刀之间的水平距离,这意味着第一个走刀偏移最后的走刀,偏移量为:

(轮廓精加工走刀数1)*配置_增量。

默认值为 0。“粗加工选项”设置为“仅轮廓加工”时,适用于“体积块”铣削,它还适用于“轮廓”铣削和“轨迹”铣削。如果为“体积块”铣削指定“粗加工选项”参数为其它值,将忽略“轮廓精加工走刀数”。

下图说明了“数量_配置_通过”和“配置_增量”。

1. 轮廓精加工走刀数 = 1

2. 数量_配置_通过 = 4

3. 轮廓增量

4. 第一个走刀

5. 最后走刀

拐角偏移

指定由“局部铣削”NC 序列使用“拐角边”移除材料的量。默认值为 0。

倾斜角度

“局部铣削”和“精加工”中,相对于 XY 平面的角度值,它将要移除的材料分成陡 (接近竖直) 区域和浅 (接近水平) 区域。例如在“局部铣削”中,如果要移除带有倾斜壁的腔槽内的剩余材料,指定“倾斜角度”值小于壁的斜度将使刀具首先加工腔槽的底边,然后移除壁之间拐角内的材料。新建“局部铣削”NC 序列的默认“倾斜角度”为 30 度。对于在“版本 2000i2”之前创建的 NC 序列,默认值为 90 度。精加工 NC 序列的默认“倾斜角度”为 45 度。

起点超程

为所有走刀 (每个层切面的第一个走刀除外),指定从刀具到曲面轮廓的距离 (另请参阅“进刀距离”)。默认值为 0。只适用于“表面”铣削。

末端超程

指定在所有走刀上 (每个层切面的最后一个走刀除外),刀具超过曲面轮廓的距离 (另请参阅“退刀距离”)。默认值为 0。只适用于“表面”铣削。

坡口深度

槽的深度。未设置默认值 (显示为 "1")。只适用于“雕刻”。

4x 倾斜角

指定刀具轴和“4 轴平面”间的夹角 (以度为单位)通常,刀具轴平行于此平面 (4x 倾斜角默认值为 0)。只适用于 4 轴铣削。

4X 引导角

以度为单位,指定曲面法向在“4 轴平面”上的投影与刀具轴之间的夹角 (默认为 0)。只适用于 4 轴铣削。

4X_最大引导角

指定尝试避免过切时允许的最大引导角。默认为破折号 (-),但如果“4X_引导范围选项”设置为 YES,则必须指定一个值。只适用于 4 轴铣削。

4X_最小引导角

指定尝试避免过切时允许的最小引导角。默认为破折号 (-),但如果“4X_引导范围选项”设置为 YES,则必须指定一个值。只适用于 4 轴铣削。

检查曲面允许余量

允许指定要与检查曲面一起使用的允许余量。默认值是一个破折号 (-),即忽略。该参数适用于使用“检查曲面”功能的“铣削”NC 序列 (即,适用于“曲面”、“轨迹”、“轮廓”铣削以及参考“曲面”铣削 NC 序列的“局部铣削”)。

为 NC 序列指定“检查曲面允许余量”时 (此时所有参考零件曲面被选择用作检查曲面) 要十分小心。 |

刀具路径创建类型

在“曲面”铣削中,允许您指定刀具路径的创建方式。值为:

• BY_TOOL_CONTACT - 刀具始终与在曲面上创建的切割线相切。

• BY_TOOL_CENTER - 始终可以将刀具中心投影到加工曲面、另一曲面或退刀曲面上所定义的切割。

• AUTOMATICALLY - 系统将自动确定创建刀具路径的方式。

进给量

弧形进给

允许控制圆弧周围的切削进给量。默认为破折号 (-),在这种情况下,使用“切削进给”。如果设置为 0,会在 CIRCLE 语句之前输出 RAPID 语句。

弧形进给控制

确定如何计算圆弧周围切削进给量的值。选项如下:

• TOOL_CENTER (默认) - CIRCLE 语句输出的进给率始终等于指定给“弧形进给”的值。

• TOOL_PERIMETER - 调整 CIRCLE 语句输出的进给率,以确保刀具与材料之间的接触点以等于指定给“弧形进给”的值的速度来移动。这意味着必须根据下列规则,为每个 CIRCLE 语句计算“弧形进给”的值:

对于内半径:

feed = ARC_FEED * (circle radius / (circle radius + CUTTER_DIAM/2))

对于外半径:

feed = ARC_FEED * (circle radius / (circle radius - CUTTER_DIAM/2))

• 按弧半径 - 确定“弧形进给半径”的 CIRCLE 语句输出的进给值。

弧形进给半径

当将弧形进给控制的值设置为弧形进给半径时,CIRCLE 语句输出的进给率如下所示:

• 如果 CL 文件中 circle 语句的半径大于弧形进给半径的值,则输出的进给值为“切削进给”。

• 如果 CL 文件中 circle 语句的半径小于弧形进给半径的值,则输出的进给值为“弧形进给”。

最大弧形进给

当刀具沿铣削序列 (如轮廓铣削、轨迹铣削或铅笔追踪) 中的弧移动时,所允许设置的最大进给率。当将“弧形进给控制”(ARC_FEED_CONTROL) 参数设置为“刀具周长”(TOOL_PERIMETER) 时,如果 CL 输出中的弧形进给大于步长参数中指定的弧形进给,则此选项尤为有用。

移刀进给

用于设置所有横向刀具运动的进给率。默认为破折号 (-),在这种情况下,RAPID 命令将输出到 CL 文件。

壁轮廓切削进给量

对于高速“体积块”铣削的特定类型 (“扫描类型”设置为“螺旋保持切削类型”或“螺旋保持切割方向”时),刀具在两面切削材料时,使用此参数可以为第一次切削设置较低进给率。默认为破折号 (-),在这种情况下,使用“切削进给”值。

反转进给

使用此参数可为带有旋转轴的机械指定反时进给率或转速。只适用于 4 轴和 5 轴 NC 序列。如果设置“反转进给”为 YES (默认为 NO),系统在第一个切削进给量语句之前,在 CL 数据文件中输出如下行:

FEDRAT / INVERS, AUTO

系统在 CL 数据文件的末尾输出如下行:

FEDRAT / INVERS, OFF

RAMP_FEED

请参阅“进刀/退刀”参数。

APPROACH_FEED

请参阅“进刀/退刀”参数。

螺纹进给量

定义螺距。只适用于“螺纹”铣削。

螺纹进给单位

TPI (默认)、MMPR、IPR。只适用于“螺纹”铣削。

退刀进给量

请参阅“进刀/退刀”参数。

机床

主轴速度

机床主轴旋转的速度 (RPM)。默认值为 1。

壁轮廓加工的主轴速度

对于高速“体积块”铣削的特定类型 (“扫描类型”设置为“螺旋保持切削类型”或“螺旋保持切割方向”时),刀具在两面切削材料时,使用此参数可以为第一次切削设置较低的主轴速度。默认为破折号 (-),在这种情况下,使用“主轴速度”值。

主轴转向

主轴的旋转方向。CW (顺时针方向 - 默认),CCW (逆时针方向)。

主轴速度范围

没有范围 (默认)、低、中、高、编号。如果设置的是“没有范围”之外的值,范围将被包含在 CL 文件中的 SPINDL 命令中 (例如 "RANGE, LOW")。如果将其设置为“编号”,将在 SPINDL 命令中使用“范围号”参数值 (例如,“RANGE, 4”,其中 4 是“范围号”的参数值)。

范围号

如果将“主轴速度范围”设置为 NUMBER,将在 SPINDL 命令中输出此参数。默认值为 0。

最大主轴 RPM

如果将其设置成破折号 (-) (默认值) 以外的值,MAXRPM 属性将被添加到 SPINDL 命令中。

速度控制

“速度控制”默认为 CONST_RPM (恒定的每分钟转数)。CONST_SFM 和 CONST_SMM 用于控制刀具和工件间的接触面的进给率,以创建良好的表面粗糙度,其中 CONST_SFM 是指恒定的每分钟表面速度 (英尺/分),CONST_SMM 是指恒定的每分钟表面速度 (米/分)。

刀补

控制刀具补偿。选项如下:

• ON - 在 CL 文件中打开刀具补偿。补偿“向右”或“向左”取决于“切削类型”和“主轴转向”。

• OFF (默认) - 不提供刀具补偿。

对于切削运动,不输出 CUTCOM 语句。

CUTCOM_3D_COMP

仅适用于以下 3 轴铣削序列:

• 轮廓

• 腔槽加工

• 逆铣

• 切割线

• 曲面

如果设置为 YES (默认值为 NO),则输出 CUTCOM ON/OFF 和 MODE/3DCOMP ON/OFF 语句。该参数还将在 CL 数据点下输出以下矢量信息:

• 刀具矢量

• 刀具接触点的曲面法线矢量

刀补注册

指定用来保存刀具补偿数据的机械控制器注册号。默认值为 0。

刀补点数

指定是否应该去除或添加进刀和退刀运动中的共线点。值为:

• 0 - 去除共线点。

• 1 - 不去除共线点,允许实现适当的“刀补”。

• n (n 为整数) - 通过添加额外的“转至”点,将“进刀”、“退刀”或刀补移动量分成相等的 n 段。

下图说明了以下“刀补点数”值的“转至”点的数量和位置。

• 刀补点数 0 (去除了共线点) - 左侧的示意图

• 刀补点数 1 - 中间的示意图

• 刀补点数 2 - 右侧的示意图

1. 第 1 个“转至”点

2. 第 2 个“转至”点

3. 第 3 个“转至”点

4. 第 4 个“转至”点

5. 进刀移动

6. 切削运动

7. 零件

逼近刀补位置

如果指定了多个刀补点,就在进刀运动上指定 CUTCOM 语句的位置。将刀补点从 0 到 n 编号,其中 n 是“刀补点数”的值。默认值为 1。

退出刀补位置

如果指定了多个刀补点,就在退刀运动上指定 CUTCOM 语句的位置。将刀补点从 0 到 n 编号,其中 n 是“刀补点数”的值。默认值为 0。

下图显示了“刀补点数”为 2 时,进刀和退刀运动的刀补点的位置和编号。

1. 第 1 个“转至”点 (刀补点 0)

2. 第 2 个“转至”点 (刀补点 1)

3. 第 3 个“转至”点 (刀补点 2)

4. 第 4 个“转至”点

5. 第 5 个“转至”点

6. 第 6 个“转至”点 (刀补点 0)

7. 第 7 个“转至”点 (刀补点 1)

8. 第 8 个“转至”点 (刀补点 2)

9. 进刀移动

10. 切削运动

11. 退刀移动

12. 零件

夹持器直径

使用此参数和“夹持器长度”可利用自动避免过切的夹持器尺寸。默认为破折号 (-)。如果已指定,在显示 CL 数据时和在“刀具设置”(Tool Setup) 对话框的“预览”(Preview) 窗口中显示刀具时,都将反映出此参数。适用于“轨迹”、“逆铣”、“等值线曲面”铣削、粗加工、重新粗加工、精加工和拐角加工。

夹持器长度

使用此参数和“夹持器直径”可利用自动避免过切的夹持器尺寸。默认为破折号 (-)。如果已指定,在显示 CL 数据时和在“刀具设置”(Tool Setup) 对话框的“预览”(Preview) 窗口中显示刀具时,都将反映出此参数。适用于“轨迹”、“逆铣”、“等值线曲面”铣削、粗加工、重新粗加工、精加工和拐角加工。

刀尖控制点

如果将多个刀尖的刀具用于 NC 序列,则允许您指定要用作计算刀具路径的控制点的刀尖。下拉列表中可用的值与当前为 NC 序列所选定的刀具中的刀尖数目相一致。

刀具变更刀尖编号

对于多刀尖刀具,允许您指定将使用哪个刀尖作为转至“起点”和“终点”的控制点 (如果在“NC 序列”中定义了这些点)。值为:

• INITIAL - 刀尖 1。

• CURRENT - 被选作 NC 序列的“刀尖控制点”的刀尖。

光顺半径

指定圆角加工或平滑拐角加工的半径。如果已定义了参数“光顺尖锐拐角”,且未设置为“恒定半径”,则最小值必须是刀具直径的 10%。最大允许值为跨距的 50%。可对直线-直线、直线-圆弧和圆弧-圆弧 (不相切时) 连接进行拐角倒圆角。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

如果不能圆角化,Creo Parametric 将显示一条消息。 |

光顺尖锐拐角

指定加工时对刀具路径尖角倒圆角的方式。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

• NO - 加工刀具路径尖角时不使用倒圆角半径。此为默认设置。

• CONSTANT_RADIUS - 使用值等于“光顺半径”参数值的倒圆角半径对尖角进行倒圆角。

• RADIUS_BY_ANGLE - 使用基于尖角角度和下列“光顺半径”值的倒圆角半径对尖角进行倒圆角。

角度 | 倒圆角半径 |

小于 5 度 | 光顺半径值的 10% |

小于 10 度 | 光顺半径值的 20% |

小于 20 度 | 光顺半径值的 40% |

小于 30 度 | 光顺半径值的 60% |

小于 60 度 | 光顺半径值的 80% |

小于 180 度 | 光顺半径值的 100% |

对于弧,使用拐角处的切线计算角度。 |

• MAX_RADIUS - 使用介于“光顺半径”值的 10% 和 100% 之间的最大可能半径对尖角进行倒圆角。

拐角减速

指定在拐角前使用逐渐减小的进给率,而在拐角后使用加速的切削进给率。默认是 NO。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

如果不能减速,Creo Parametric 将显示一条消息。 |

减速段长度

指定减速移动的长度。在拐角后的加速阶段也使用同样的长度。长度将从锐边或倒圆角 (如果有) 的开始处进行测量。如果其中的一条边为圆弧,则距离将沿着该圆弧的长度。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

减速百分比

指定结束减速时的进给率。例如,如果切削进给率为 30 英寸/分钟,且“减速百分比”的值为 10,则结束减速时的进给率为 3 英寸/分钟。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

减速档数

指定发生减速的步数。步数越大减速过程越平稳。在每一步,进给率都将减少“(100-减速百分比)/减速档数”。适用于体积块铣削、粗加工、重新粗加工及局部铣削 (仅限“前一 NC 序列”(Prev NC Seq))。

在拐角后的加速阶段,步数将减半。

进刀/退刀

斜切角度

在切入切削过程中,刀具进入工件时的角度。“斜切角度”默认为 90,此时刀具平行 Z 轴进入工件。不适用于“表面”或“轨迹”NC 序列。

斜向进给

在切入切削过程中,刀具进入工件后移动的速度。默认为破折号 (-),在这种情况下,使用“切削进给”。不适用于“表面”或“轨迹”NC 序列。

安全距离

高出要铣削表面 (例如,前一层切面层) 的间隙距离,在此处快速运动终止,“切入进给”开始。未设置默认值 (显示为 "1")。

拉伸距离

指定高出切削的层 (例如,刚铣削的层切面) 的高度,刀具尖端以“切削进给”一直退刀到此高度,然后更改为“退刀进给”。默认值是一个破折号 (-),即 0。

刀轨间回退距离

指定高出切削层的距离,切刀将退回到此处来执行中间快速运动。默认为破折号 (-),在这种情况下,切刀将一直退到退刀曲面。适用于表面铣削。

引入

如果设置为 YES,加工轮廓时使刀具沿着相切圆形路径进入工件。圆弧半径由“引导半径”设置,圆弧角度由“进刀角”设置。也可使用“切向引导步长”指定“引入”轨迹的相邻直部分的长度,使用“法向引导步长”指定与其垂直的直段的长度。

对于封闭轮廓,如果未设置起始点,刀具将在系统确定的位置处进刀。如果对此位置不满意,可指定自己的“起始点”轴。刀具将在沿轮廓距离起始点轴最近的点处进刀。

下图说明了“引入”和“引出”。

1. 进刀角

2. 引导半径

3. 引入

4. 引出

5. 法向引导步长

6. 切向引导步长

7. 退刀角

8. 引入

9. 起始点

10. 引出

11. 开放轮廓

12. 封闭轮廓

如果封闭轮廓包含多个环,“引入”和“引出”将应用到每个环。

如果“引入”设置为 YES (具有零半径),刀具将直接进入到距离指定“起始点”最近的点并开始切削。“引入”设置为 NO 时,将在系统确定的轮廓默认起点开始切削。在以下图中,左侧图显示“引入”设置为 NO 时的刀具路径,右侧图显示“引入”设置为 YES 及“引导半径”设置为 0 时的刀具路径。

1. 轮廓的默认起始位置

2. 起始点轴

3. 刀具路径

4. 起始点轴

5. 刀具路径

引出

加工轮廓时使刀具沿着相切圆形路径退出工件。其操作与“引入”相似。如果指定了终点,它将用于“引出”,否则使用默认的 90 度圆弧 (对于封闭轮廓还要使用默认退刀点)。

引导半径

引入或引出时刀具的相切圆移动的半径。默认值为 0。

切向引导步长

与圆形引入或引出运动相切的线性运动的长度。默认值为 0。

法向引导步长

与引入或引出运动的相切部分相垂直的线性移动的长度。默认值为 0。

螺旋直径

对于带有螺旋进刀运动的“粗加工体积块”铣削,此参数可允许代替两个层切面间的切入运动。刀具在“粗加工”层切面的起始位置进刀时,螺旋直径将由刀具的外侧形成;下降角度由“斜切角度”参数值定义。如果指定“起始点”轴,螺旋线中心将在轴位置;如果螺旋运动违反“铣削体积块”,系统将发出警告并停止加工。如果未指定“起始点”轴,将在尽可能接近下部层切面的起始点处创建螺旋。要从前一层切面的终止位置移动,刀具将在距离曲面“拉伸距离”的位置离开,并以“退刀进给”水平移动到螺旋进入下部层切面的起始点。如果已指定 NC 序列的“接近壁”,刀具向下移动到“接近壁”外侧时不创建螺旋运动;然而,如果刀具向下移动到“铣削体积块”内侧时,系统将使用螺旋进入。“螺旋直径”默认为 (-),在这种情况下将不执行螺旋运动。

逼近退出延伸

只适用于“体积块”铣削。为层切面内的进刀和退刀运动定义刀具的周边和铣削体积块的“接近壁”之间的最大距离。

逼近退出路径

适用于“轮廓加工”和“体积块”铣削 NC 序列的轮廓走刀。此参数允许按轮廓加工刀具运动的轮廓来修剪草绘的进刀或退刀路径。对于进刀路径,只保持最初部分 (从起始点至与加工轮廓的第一个交点)。对于退刀路径,只保持最后部分 (从与加工轮廓的最后交点至终点)。如果进刀/退刀路径设置为不被修剪,刀具将沿着草绘的整个路径运动。值为:

• TRIM_BOTH (默认) - 既修剪进刀路径又修剪退刀路径。

• TRIM_APPROACH - 只修剪进刀路径。

• TRIM_EXIT - 只修剪退刀路径。

• TRIM_NONE - 不进行修剪。

1. 进刀路径

2. 进刀路径 (修剪后)

逼近退出高度

适用于“体积块”、“局部”、“轮廓”铣削和“雕刻”。可在“构建层切面”过程中控制指定的进刀和退刀路径的深度。选项如下:

• DEPTH_OF_CUT (默认) - 每个走刀 (包括第一个/最后一个) 的进刀/退刀路径将在该走刀的起始/终止点深度位置。

• RETRACT_PLANE - 进刀/退刀移动将在退刀平面的层上进行。

超程距离

对于 3 轴逆铣,指定刀具在每个切削走刀的起始和终止位置超过曲面轮廓的距离。

进刀距离

指定进刀运动的长度。对于“表面”铣削,还为每个层切面中的第一个走刀指定从刀具到曲面轮廓的附加距离 (对应于“起点超程”)。默认值是一个破折号 (-),即 0。

退刀距离

指定退刀运动的长度。对于“表面”铣削,还为每个层切面中的最后走刀指定刀具超过曲面轮廓的附加距离 (对应于“末端超程”)。默认值是一个破折号 (-),即 0。

进刀进给量

“表面”铣削或“轨迹”铣削 NC 序列过程中,刀具进入曲面的速率。默认为破折号 (-),在这种情况下,使用“切削进给”。

只有在“引入”参数的值设置为 Yes 时,2 轴轨迹铣削的“进刀进给量”参数才有效。

退刀进给量

“表面”铣削或“轨迹”铣削 NC 序列过程中,刀具超过曲面边界的速率。默认为破折号 (-),在这种情况下,使用“切削进给”。

只有在“引出”参数的值设置为 Yes 时,2 轴轨迹铣削的“退刀进给量”参数才有效。

间隙边

用来指定刀具离开材料时,使用刀具的哪一点来测量退刀运动和超程运动:

• HEEL (默认) - 刀具的跟部。

• CENTER - 刀具中心。

• LEADING_EDGE - 刀具的前缘。

只适用于“表面”铣削。

入口边

用来指定刀具进入材料时,使用刀具的哪一点来测量进刀运动和超程运动:

• LEADING_EDGE (默认) - 刀具的前缘。

• CENTER - 刀具中心。

• HEEL (默认) - 刀具的跟部。

只适用于“表面”铣削。

进刀类型

允许在“螺纹”铣削中自动创建进刀运动。

在“螺纹”铣削中,可选值为:

• RADIAL - 进刀运动将是由“进刀距离”参数控制的垂直于切削运动的直线。

• HELICAL - 刀具以螺旋运动形式进入切削运动的起始位置,螺旋运动由“进刀角”和“进刀距离”参数控制。

• NONE - 不生成进刀运动。

退刀类型

允许在“螺纹”铣削中自动创建退刀运动。

在“螺纹”铣削中,可选值为:

• RADIAL - 退刀运动将是由“退刀距离”参数控制的垂直于切削运动的直线。

• HELICAL - 刀具以螺旋运动形式退出切削运动,该螺旋运动由“退刀角”和“退刀距离”参数控制。

• NONE - 不生成退刀运动。

进刀角

通过引入时刀具的圆运动创建弧的角度。在创建“引入”运动时使用。默认值为 90。

在“螺纹”铣削中,定义螺旋进刀运动的角度。如果角度为 0,仍将创建螺旋运动,但它只是一个点。可修改此运动参数来更改它。

退刀角

圆弧的角度是在引出时由刀具的圆移动创建的。在创建“引出”运动时使用。默认值为 90。

在“螺纹”铣削中,定义螺旋退刀运动的角度。如果角度为 0,仍将创建螺旋运动,但它只是一个点。可修改此运动参数来更改它。

切削_进入_延拓

对于“曲面”铣削和“侧刃铣削”,指定中间切削的默认进刀移动类型。该值与“进刀/退刀移动”(Entry/Exit Move) 对话框中的“每一切削”进刀移动类型相对应。

切削_退出_延拓

对于“曲面铣削”和“侧刃铣削”,指定中间切削的默认退刀移动类型。该值与“进刀/退刀移动”(Entry/Exit Move) 对话框中的“每一切削”退刀移动类型相对应。

初始_进入_延拓

对于“曲面铣削”和“侧刃铣削”,指定最初切削的默认进刀移动类型。该值与“进刀/退刀移动”(Entry/Exit Move) 对话框中可用的“最初切削”的进刀移动相对应。

最后退刀方式

对于“曲面铣削”和“侧刃铣削”,指定最后切削的默认退刀移动类型。该值与“进刀/退刀移动”(Entry/Exit Move) 对话框中的“最后切削”退刀移动类型相对应。

切削_进入_延拓_反向

反向在轨迹铣削序列中使用“切削_进入_延拓”(CUT_ENTRY_EXT) 参数定义的以下进刀运动的切削方向:

• 引入

• 引出

• 正常

• 螺旋

切削_退出_延拓_反向

反向在轨迹铣削序列中使用“切削_退出_延拓”(CUT_EXIT_EXT) 参数定义的以下退刀运动的切削方向:

• 引入

• 引出

• 正常

• 螺旋